选择焊在混装(贴片 + 插件)产品上一直很能打,尤其是当你在意插件孔填充、重复性和长期稳定性时,它往往比很多“花里胡哨”的工艺更可靠。但有个老问题从来没变过:高温熔融焊料在氧气面前,氧化速度快得离谱。氧化膜会让润湿变差、缺陷变多,还会形成锡渣,带来焊料损耗和更频繁的维护清理。现实生产里,“工艺窗口稳不稳”和“每天救火”的差别,很多时候就卡在一个经常被低估的变量上:氮气惰化的质量与稳定性。

这篇应用指南从工厂现场落地角度出发,重点讲清楚三件事:

-

氮气在选择焊模块周边怎么用

-

现场该盯什么指标:氧含量(O₂ ppm)、流量、压力稳定性

-

如何把供氮系统融入常见的线侧布局(常见于 ERSA、ZSW、QUICK 等选择焊设备环境)

现场案例证明:选择焊真实安装长什么样

本文照片均为真实现场案例,反映了典型线侧条件:

-

场地紧张,地面空间有限

-

车间对洁净与管理要求高

-

氮气必须可靠连接到选择焊的防护罩/惰化区域

如果你的项目涉及多工位、未来扩站、不同产品族切换,这些真实布局才应该成为你做系统选型、管路分配、容量规划的参考依据,而不是看一张“理想化示意图”就拍板。

为什么选择焊必须重视氮气?

选择焊对氧化敏感,是因为焊料表面高温、暴露、持续更新。氧气与熔融焊料反应生成氧化物,这些氧化物会直接干扰润湿,并可能引发:

-

连锡/桥连(bridging)

-

不润湿(non-wetting)

-

焊球(solder balls)

-

孔填充不足(poor hole fill)

同时,氧化还会形成锡渣(富氧化物废料),带来:

-

焊料合金消耗上升

-

更频繁的焊锅清理

-

维护停机时间增加

氮气惰化的作用就是降低焊接区周边氧浓度,从而降低氧化,稳定润湿行为。

在现场,氮气不是“品质奢侈品”,而是一个可控的工程手段:

-

提升重复性

-

降低材料损耗

-

让班次之间的良率更一致

关键点不在于“达到某个纯度数字”,而在于:

在真正发生焊接的地方(防护罩/焊接区域),长期稳定地维持低 O₂ ppm

即使设备循环、开门、换产、节拍变化,也不要出现明显波动。

典型 O₂ ppm 目标:现场到底该怎么理解?

没有全球通用的一个氧含量设定值,因为最佳目标取决于:

-

焊料合金类型(无铅通常更容易氧化)

-

助焊剂类型与固含

-

PCB 表面处理与可焊性状态

-

防护罩结构与漏气程度

-

项目目标(更重视降锡渣,还是更追求最大润湿裕量)

很多工厂会从“焊接模块局部惰化”开始,先把锡渣和润湿稳定性拉起来;如果缺陷仍然以润湿类为主(孔填充、不润湿、桥连),或产品变得更难焊,项目往往会升级为:

-

更严格的氧控制

-

更好的防护罩密封与气氛管理

最重要的一句话:

氧含量要在“焊接发生的位置”测量和验证,而不是只看制氮机出口。

流量配置:选择焊用气不一定大,但一定要稳

相比整机波峰焊,选择焊通常用气更少,但必须在真实工况下保持稳定,尤其要考虑:

-

开机或维护后的冲氮(Purge)峰值需求

-

设备循环、开罩/开门造成的扰动

-

多焊杯/多模块同时运行

-

管路压降(长距离、弯头、快插接头)

实用原则是:

选型不仅要覆盖平均消耗,更要覆盖冲氮峰值和未来扩产。

供氮偏小的后果往往是:

-

O₂ 突刺

-

润湿不稳定

但现场经常被误判成“助焊剂问题”或“参数没调好”,于是工程师继续试错,成本继续烧。

推荐系统架构:稳定的选择焊供氮不是“一台机子”,而是一套系统

一个更稳的选择焊供氮部署通常包含:

-

稳定的压缩空气来源(压力稳定、容量足够)

-

干燥与过滤(保护吸附材料,确保氮气质量)

-

PSA 制氮(连续供氮)

-

缓冲罐(吸收冲氮与节拍波动,稳压力稳流量)

-

用气点附近的调压与监测(靠近设备,减少波动)

-

在防护罩/惰化区进行 O₂ ppm 验证(测在“过程点”)

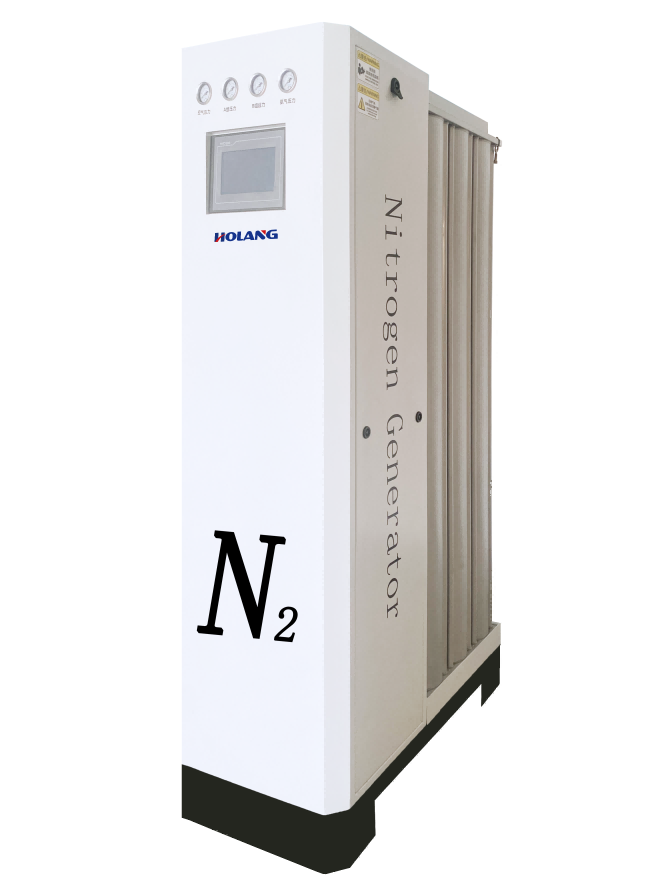

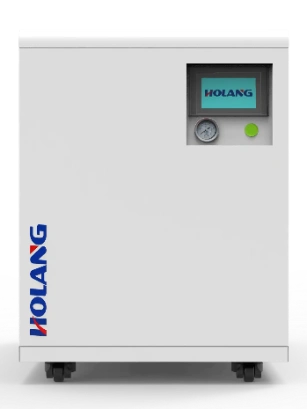

如果追求生产级、可扩展、适合车间持续运行的方案,通常选择工业级 PSA 供氮系统(工业氮气发生器)。如果是小型试产线、实验验证或紧凑单元,又或者用气点附近没有稳定压缩空气条件,可考虑更 了,

真实布局建议:线侧摆放 + 集成细节(别在管路上花冤枉钱)

线侧布置受欢迎的原因很简单:

-

管路短,压降小

-

更容易做维护与日常检查

-

设备更容易“被管理”,而不是躲在角落当黑箱

最佳布局的原则:

-

离设备足够近,减少损失

-

又要留够安全与维护空间

-

强调低振动与长期稳定:稳定脚座、管路支撑到位、线缆软管管理牢靠

这些细节能减少长期运行中接头受力与松动风险。

前面板与操作:产线真正会用的是什么?

产线操作员最在意的是“稳”和“好判断”:

-

出口压力

-

纯度/状态指示

-

报警信息

-

快速定位异常原因

在以下场景尤为关键:

-

开机冲氮与稳定过程

-

换产/换线

-

设备与防护罩维护

-

因密封泄漏导致的 O₂ 突刺

实用建议:把惰化设定值与巡检项贴在系统旁边(每日/每周),把氮气从“黑箱公用工程”变成“可管理过程变量”。

工厂部署:从单线到扩产,别让供氮变成未来的坑

很多选择焊项目一开始只做一条线,后面会扩成:

-

更多焊杯

-

更多工位

-

更多惰化点位

可扩展的供氮规划会减少后续返工,扩产规划通常包括:

-

预留未来用气能力

-

缓冲罐容量能吸收冲氮峰值

-

多支路取气点的分配设计

-

清晰的监测策略(过程点 O₂ 验证)

对产品混线复杂、切换频繁的 EMS 场景来说,稳定供氮不是“升级项”,而是“运营底盘”。

调试验收与服务:客户信任是靠调试流程“做出来”的

一套干净的调试验收通常包含:

-

基线数据记录(锡渣水平、缺陷 Pareto、返工时间)

-

防护罩漏气检查与密封验证

-

开机/重启冲氮 SOP

-

设备循环过程中的 O₂ ppm 稳定性测试

-

操作培训:看什么、报警意味着什么、正常值范围是什么

这样做的好处是:氮气供给变成“可量化提升”,不是“营销升级”。对服务团队也更友好,减少扯皮式投诉。

ROI 怎么证明:管理层最愿意看的指标

要证明选择焊惰化氮气的价值(或升级到更严氧控),盯这些指标最有效:

-

每周锡渣重量(材料损耗)

-

焊料合金消耗(直接成本)

-

缺陷 Pareto(桥连、不润湿、孔填充、焊球)

-

返工工时(人力 + 吞吐影响)

-

焊锅维护清理导致的停机时间

-

生产期间防护罩处 O₂ ppm 稳定性(min/avg/max)

建议做法:先记录 2–4 周基线,再部署并稳定运行后记录同样窗口的数据,改进会更直观也更好交代。

选择焊快速配置清单(现场沟通直接用)

-

现在有多少焊杯/模块?12–24 个月后预计多少?

-

目标 O₂ ppm(按缺陷模式与成本目标定义)

-

用氮流量需求(必须包含冲氮峰值,不只看稳态)

-

压缩空气质量(油/水/颗粒控制情况)

-

缓冲罐容量(平滑循环与冲氮峰值)

-

用气点附近的调压(减少波动)

-

O₂ 监测方式(测在过程点)

-

低振动安装(脚座稳、管路支撑足)

-

调试验收 SOP(漏检、冲氮、报警阈值、培训)

推荐产品路径(收录用的标准写法)

-

面向生产线、可扩展、连续运行:建议选用工业级 PSA 方案(Industrial Nitrogen Generator),用于车间级稳定供氮与扩产部署。

-

面向试产验证、小型用气点或紧凑单元:可考虑更集成的实验室/小型氮气发生器(Lab/Small Nitrogen Generator),适用于点位供氮与快速验证。