增材制造(Additive Manufacturing)并非单纯的新制造方式,而是一种对材料在受控环境下行为的重新掌控。在3D 打印过程中,激光、粉末与能量交汇在微米尺度的反应区中,周围的气体并非无关紧要。它的成分、纯度、露点甚至流动速度,都会影响材料的熔化、冷却和最终性能。

这就是所谓的受控氮气环境(Controlled Nitrogen Environment)——一种通过高纯氮气营造的低氧、低湿、稳定气体体系,让打印舱中的每一次熔池反应都在理想条件下进行。

一、氧化的代价:打印舱里的隐形风险 ⚠️

在金属3D打印中,氧气含量哪怕只有0.1%,都可能导致严重的氧化反应。当激光将金属粉末加热至上千摄氏度时,氧化膜会在微秒级别内生成。这层肉眼看不见的薄膜会改变熔池流动,破坏层间结合,并在冷却后留下显微裂纹。

结果是什么?

-

机械性能下降:晶粒粗化、疲劳寿命缩短;

-

表面粗糙度上升:熔池被氧化物扰动;

-

致密度下降:微孔和夹杂增加。

对钛合金、镍基高温合金等高端材料而言,这种细微的氧偏差意味着整批废件。所以,稳定的氮气保护环境其实是金属打印的第一道工艺门槛。

二、氮气的真正作用:不仅是惰性,更是控制

在3D打印行业,氮气的角色正在从“惰性保护”升级为“过程控制”。它不只是隔绝氧气的填充气体,而是参与了整个打印过程的热管理与稳定性调节。

-

在 SLM/DED 打印中,氮气形成稳定气幕,隔绝空气、带走飞溅粉末;

-

在 SLS 打印中,它抑制聚合物碳化变色,保持粉末循环可用;

-

在 EBM 打印中,它维持均匀冷却曲线,减少残余应力;

-

在 粉末回收系统 中,它确保未使用粉末不吸潮、不氧化。

换句话说,氮气不只是“保护”,而是一种动态调控打印舱环境的手段。气流速度、循环方式与氮气纯度,都是影响打印质量的关键工艺参数。

三、从供气到智控:现场制氮的工艺化转型 🏭

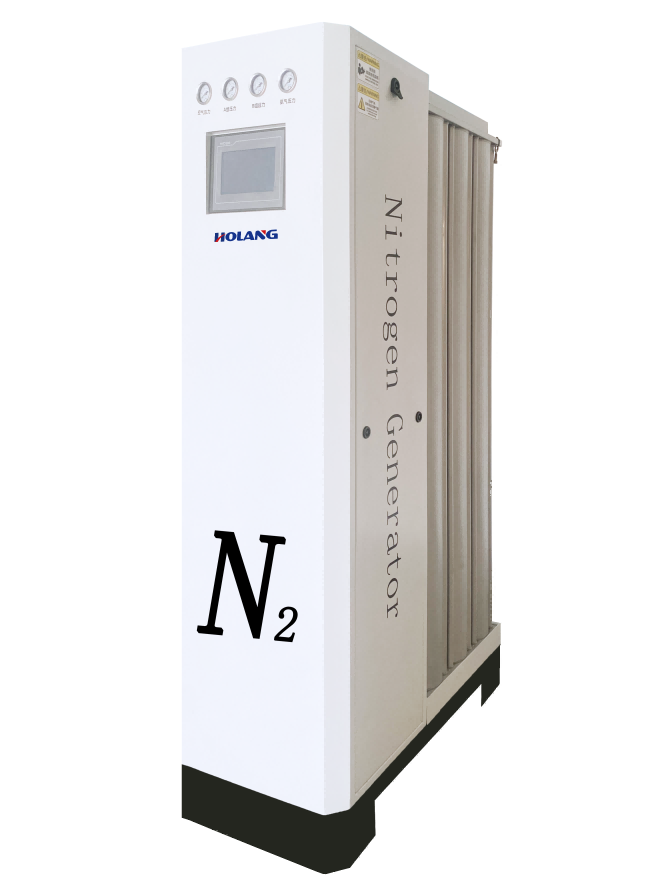

过去,3D 打印工厂大多使用瓶装或液氮供气。这种方式成本高、纯度波动大、储运风险高,也无法实现实时监测。如今,行业正转向 现场制氮系统(Onsite Nitrogen Generation System)。以 HOLANG 模块式氮气发生器 为例,它基于 PSA 或膜分离技术,可持续产出纯度高达 99.999% 的氮气,并根据打印舱需求自动调节流量与压力。系统内置压缩机、干燥机、过滤器与储罐,输出气体露点低至 -60°C,确保打印舱在长时间工作中依然保持低氧、低湿、洁净。

这种一体化现场制氮方式,让工程师第一次能够把“气体”当作工艺变量来控制。氮气不再是外购耗材,而成为工艺的一部分。

四、材料创新的延伸:控制环境的力量 ⚙️

受控氮气环境带来的直接收益,是更高的一致性与更广的材料自由度。在稳定的氮气环境下,工程师可以打印出过去难以实现的金属体系:

-

氮化不锈钢粉末:防止氮元素挥发,提升耐蚀性能;

-

铜基合金:减少氧化,提升导电率与光洁度;

-

铝合金体系:低氧环境减少裂纹,改善热疲劳强度。

同时,HOLANG 系统支持精准调节露点、压力与流速,让氮气不仅仅是保护层,而是材料成型路径的一部分。这种理念正在形成一种趋势——

“材料 + 气体 + 能源”的协同设计(Co-Design),

让制造过程从被动控制变为主动调优。

五、能源与可持续:绿色制氮的附加价值 🌱

除了材料性能的提升,受控氮气系统还改变了制造能耗结构。传统液氮在运输与储存中的能耗极高,而现场制氮系统实现了能源闭环利用。HOLANG 模块化设备可根据用气波动自动调节运行功率,结合远程监控、数据分析与能效算法,实现气源与打印任务的联动节能。

统计显示:

-

工厂年度用气成本可下降 30~50%;

-

碳排放量平均减少 20 吨以上;

-

氮气利用率提升近 15%。

在 ESG 要求逐渐严苛的制造业中,这样的隐性节能效果正成为竞争优势。

结语:氮气的意义,不止于保护

3D 打印的核心不只是“把形状做出来”,而是让材料在受控环境中忠实地展现它的潜力。

氮气保护,就是这场控制的起点。它让打印舱变成一个可设计的空间,让材料、能量与数据之间建立新的平衡。HOLANG 模块式氮气发生器 正在让这种“受控环境制造”更普及、更智能,从实验室走向量产,从工具变成工艺。