在很多激光切割现场,氮气并不会一开始就成为关注重点。设备功率、切割速度、光路状态,通常更容易被盯着看。刚投用的时候,系统大多也跑得过去。切得动,质量也说得过去,氮气似乎只是“配合使用”。

但生产一旦开始连续跑,情况就会慢慢变。不是突然出问题,而是一些原本不明显的现象开始反复出现。速度提不上去,切口边缘开始发黄,毛刺多了,返工变频繁。

这时候再回头看,才会意识到,氮气其实一直在影响结果。

一、氮气在激光切割中的作用

氮气在切割中承担三件关键任务:

-

隔绝氧气,防止切缝被氧化;

-

吹走熔渣,形成光滑边缘;

-

冷却工件,稳定切割质量。

这三件事能否做好,取决于喷嘴端的气体压力和瞬时流量。一旦供气不足或压力波动,切口表面就会出现发黄、粗糙或粘渣现象。

二、不同功率段下的氮气需求

不同功率、不同厚度的激光设备,对氮气参数要求差异很大。下表是基于HOLANG项目经验总结出的工程区间:

| 激光功率 | 不锈钢板厚度 | 推荐喷嘴压力 | 典型瞬时流量 |

|---|---|---|---|

| 1–2 kW | ≤3 mm | 10–12 bar | 200–300 L/min |

| 3–6 kW | 3–8 mm | 15–18 bar | 400–800 L/min |

| 8–12 kW | 8–12 mm | 20–25 bar | 1000–1500 L/min |

| ≥15 kW | ≥12 mm | 25–30 bar | ≥2000 L/min |

这些数据来自真实的切割工况,而不是理论计算。实际设计时,应在最大需求上乘以1.3–1.5的安全系数,确保喷嘴端压力恒定。

举例:

一台 6 kW 激光机切 8 mm 不锈钢时需约 18 bar、800 L/min。

若配置氮气发生器系统产气量为 1 Nm³/min(即1000 L/min),再配 500 L 高压储气罐,即可满足稳定供气。

三、氮气发生器系统的完整链路

激光切割配套的在线制氮系统并非单一设备,而是一整套由多单元协同运行的气源链:

空压机 → 空气干燥与过滤 → PSA氮气发生器 → 低压储气罐 → 氮气增压机 → 高压储气罐 → 管路分配 → 切割喷嘴

1. 空压机与预处理

空压机是氮气的“原料源”。空气中的水分、油分会严重影响氮气纯度和制氮效率。建议参数:

-

出气露点 ≤ −40℃;

-

含油量 ≤ 0.01 mg/m³;

-

三级过滤结构(预过滤 + 精过滤 + 活性炭)。

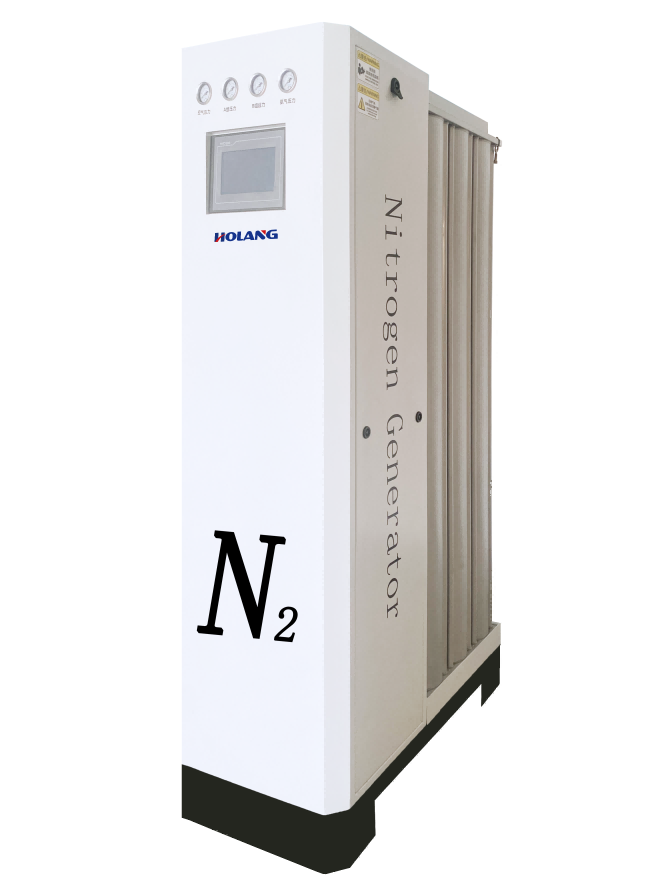

2. PSA氮气发生器(Nitrogen Generator)

利用碳分子筛吸附空气中的氧气,产出高纯氮气。激光切割推荐纯度:99.9%–99.99%。纯度越高能耗越大,通常无需追求“5个9”。

3. 增压机与储气系统

PSA氮气发生器出口压力通常6–8 bar,而激光切割需要20–30 bar。因此必须配置氮气增压机。

-

低压储罐用于稳定制氮节拍;

-

高压储罐用于平衡切割峰值波动,缓冲时间建议≥20秒。

4. 管路与末端过滤

推荐不锈钢304/316L管路,控制流速≤15 m/s。避免快速接头和直角弯,减少压降。末端应加高效过滤器,防止颗粒或油气污染喷嘴。

四、选型实例与配置参考

案例一:单台6 kW激光切割机

-

氮气纯度:99.9%

-

喷嘴压力:18 bar

-

瞬时流量:800 L/min

配置建议:

-

PSA氮气发生器:60–70 Nm³/h @99.9%

-

低压储罐:500–1000 L

-

增压机:1.2 Nm³/min @25–30 bar

-

高压储罐:≥500 L

-

管路:不锈钢DN20,末端稳压阀+过滤器

案例二:两台12 kW激光机并联

-

总流量:2000 L/min

-

目标压力:25 bar

配置建议:

-

PSA氮气发生器:≥140 Nm³/h @99.9%(或2×70并联)

-

低压储罐:1000–2000 L

-

增压机:2.5 Nm³/min @30 bar

-

高压储罐:1500–2000 L

-

干线管径:DN25,分支DN20

-

在线监测:压力、流量、纯度、露点四项

这种配置在切割厚板(10–12 mm)时仍可维持喷嘴端稳定压力22–25 bar。

五、从液氮到现场制氮:趋势与收益

过去,大多数激光工厂依赖液氮气化供气。优点是安装简单,但缺点明显:

-

频繁换罐、运输不便;

-

成本高,难以预测;

-

气化损耗、压力波动大。

采用现场制氮系统(On-site Nitrogen Generator)后,企业可实现:

-

按需制气:氮气即产即用,无需储罐配送;

-

成本下降40–60%:主要来自运输与租罐费用节省;

-

压力更稳定:喷嘴端无换罐波动;

-

碳排更低:不再依赖液氮运输。

在激光切割、高端钣金、储能结构件制造领域,在线制氮已逐渐成为标准配置。

六、常见问题与误区

1. 氮气纯度越高越好?

不是。激光切割主要看压力和流量。纯度99.9%已能满足绝大多数不锈钢工艺。

2. 氮气发生器能带几台激光机?

要看流量与压力匹配。通常每台6 kW设备对应约1 Nm³/min产气能力。

3. 增压机与制氮机能分开配吗?

可以。但必须核算接口流量与压力,防止“前端跟不上后端”。

4. 现场制氮稳定性如何?

PSA制氮系统24小时可连续运行,稳定性高于液氮配送。关键在维护:定期更换过滤元件、排水、检测阀组。

七、经济性分析

| 对比项 | 液氮供气 | 氮气发生器系统(在线制氮) |

|---|---|---|

| 前期投入 | 低 | 中(一次性) |

| 日常费用 | 高(租罐+运输) | 低(电力+维护) |

| 供气稳定性 | 受外部配送影响 | 可连续运行 |

| 成本趋势 | 随用量增加而上升 | 随用量增加而下降 |

| 回本周期 | — | 约2–3年 |

对中大型钣金或设备制造工厂而言,在线制氮几乎已成为“长期划算”的标准方案。

八、配置建议与检查清单

HOLANG工程部总结出以下三要三不要:

三要

-

要按最大工况设计,不按平均负荷;

-

要设置低压+高压双储罐,保证缓冲;

-

要有在线监测系统,防止异常滞后。

三不要

-

不盲目追求高纯度;

-

不忽视空压与干燥系统;

-

不减少管径或储罐来省钱。

上线自检清单

-

喷嘴端压力稳定 ≥20 bar;

-

PSA运行正常,纯度≥99.9%;

-

露点 ≤ −40℃;

-

压降 ≤1 bar;

-

储罐缓冲≥20秒;

-

多机同时切割无掉压。

九、结语

激光切割的稳定性,从来不只取决于激光器本身。一套合理配置的氮气发生器系统,是切割速度、切口质量与生产成本的共同保障。

氮气稳,生产线才稳。从液氮转向在线制氮,不只是节省费用,更是生产安全与效率的升级。

HOLANG 工程建议:在设计新产线或扩产时,将氮气系统纳入工艺规划环节,而非事后补充。

让供气方案与激光设备同步设计,往往比后期改造更高效、更经济。