随着全球新能源汽车市场进入年度销售高峰,多地整车厂、PACK 集成企业及上游供应链企业已全面进入四季度集中交付阶段。多家业内企业反馈,自 10 月以来,PACK 装配、箱体焊接、结构件制造及热管理系统组件等产线的排产计划持续加密,相关工序的现场节奏明显加快。

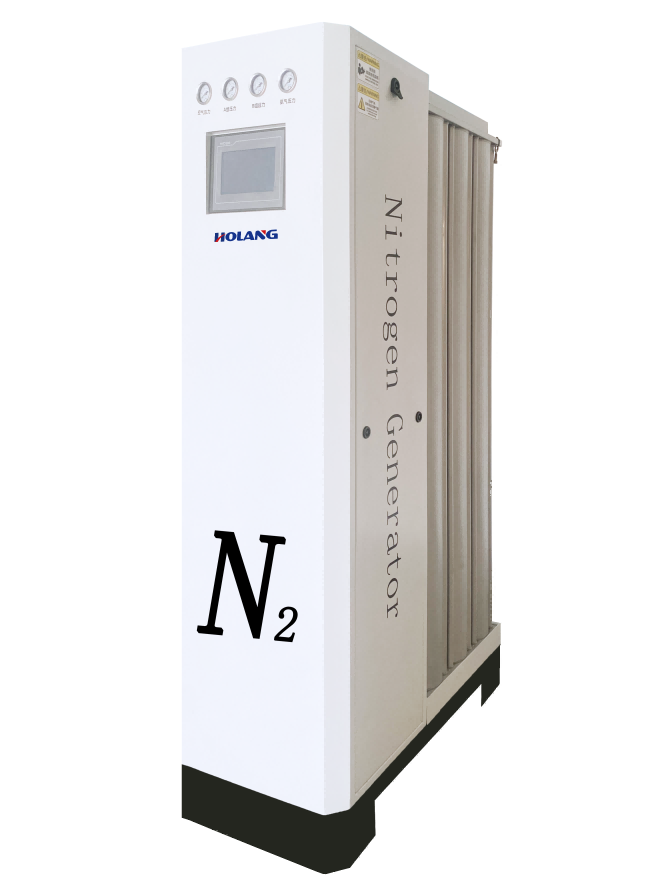

在高密度生产模式下,多个关键环节出现了对气氛控制、压力稳定、吹扫时长以及安全惰性化处理等方面的更高要求。其中,氮气作为多类工序运行的基础保障气体,其供应系统在本季度呈现出负荷提升、消耗结构变化及稳定性要求提高等趋势。

根据多个产业集群的反馈显示,今年的四季度生产节奏较往年更为集中,既受到海外订单窗口期影响,也与国内部分换代车型的同步推向市场有关。同时,新工厂投产、产线爬坡以及多条线并发生产,使得工厂对供气系统的稳定性愈发敏感。

一、PACK 组装环节排产密度显著提高

腔体检测、气密性测试与氛围控制成为关键指标

在新能源汽车电池系统中,PACK 作为连接电芯与整车之间的核心单元,其结构安全性、密封可靠性与内部环境稳定性直接影响整车性能。进入四季度后,PACK 工厂普遍面临以下生产特点:

-

排产班次增多,多个工位实现全日连续运行

-

各段工序间切换时间缩短,批次间间隔压缩

-

气密性检测流程更加高频,测试周期缩短

-

腔体吹扫频率提升,对惰性条件的稳定性更敏感

在腔体清洁、装配与最终封装段,氮气常用于:

-

管路与腔体的吹扫

-

密封测试中的压力维持

-

局部区域的氧含量控制

-

PACK 箱体内部的惰性氛围建立

随着排产密度提升,这些氮气使用点的持续性与瞬态响应能力成为确保节拍稳定的重要因素。

部分工厂反馈,腔体吹扫量在赶工阶段提升了 20%–40%,主要原因包括:

-

新增工位上线

-

测试频率加密

-

每批次对氧含量、湿度波动的控制更严格

生产部门指出:“在现阶段,不允许因某一段气氛不达标而延后整个批次。”

二、箱体焊接工序负荷持续上升

焊接烟尘控制、送丝稳定性与局部保护气氛直接关联氮气供给

电池箱体作为电池包的结构与防护核心,其焊接质量对整车耐用性具有直接影响。四季度以来,多条焊接产线进入高负荷模式,常见变化包括:

-

机器人焊接节拍提高

-

焊枪换线频率增大

-

焊接前后清洁流程与吹扫时间延长

-

焊接区域对局部气氛稳定性的需求提升

在部分车企的焊接工序中,氮气用于:

-

焊接过程的局部保护

-

降低氧含量以减小焊接飞溅

-

控制焊渣附着与氧化程度

-

配合烟尘控制装置提升环境稳定性

-

清洁喷嘴、感应器等精密部件

由于节拍加快、设备工作时间延长,保护气氛的波动更容易对焊接质量造成影响,从而增加焊缝返修率。局部氮气压力与纯度的稳定成为焊接工段判断节拍风险的重要指标。

多家工厂表示,随着焊接段负载提高,局部压力波动与瞬态流量不足问题出现频率增加,在高峰时段更为明显。因此,一些企业已开始重新评估现有气体系统的压力维持能力与分配管路布局。

三、结构件工厂供应节奏加快

材料保管、热处理、喷涂等环节的氮气使用结构发生变化

新能源汽车产业链中,箱体、支架、冷却板、固定件等结构件的大量使用,使得结构件工厂在四季度同样面临生产节奏加快的压力。

在这些工厂中,氮气相关场景包括:

-

粉末涂装与喷涂前的表面处理

-

材料局部防氧化处理

-

热处理炉的氮气保护气氛

-

加工设备内部的吹扫与清洁

-

部分储存区的惰性保护

在赶工周期中,热处理炉与喷涂流水线频次增加,设备启动次数提升,导致:

-

氮气峰值用量上升

-

设备切换与升温期间气体需求增加

-

炉体维持气氛的稳定性要求提高

由于热处理与喷涂对气氛的窗口较窄,在高节拍运行条件下,氮气参数稳定性与供给连续性均成为影响生产效率的重要因素。

四、热管理系统及电子电气部件工序节奏变化

局部清洁、元件装配及测试段的惰性氛围需求提升

新能源汽车的热管理系统、电驱系统与高压配电单元等部件制造近年来呈现加速趋势。在四季度排产提升条件下,以下变化较为普遍:

-

高压元件生产节奏加快

-

散热板、冷却模块组装批次增加

-

部分敏感元件需要在惰性氛围下装配

-

电子部件测试间的吹扫次数提高

氮气在其中用于:

-

关键元件保护

-

测试平台吹扫

-

保证检测环境稳定

-

减少湿度、粉尘或氧含量波动

业内技术人员指出,高压系统组件与电子测试段对环境敏感度高,尤其在高负荷生产下,氛围波动更易导致测试不通过或返工,因此对于氮气的稳定供给提出更高要求。

五、供应链端扩产叠加,应对多产线并发的供气挑战

除了整车厂与主线 PACK 工厂外,上游供应链如结构件加工、热管理系统生产、电驱系统加工企业,也在四季度普遍进入高运行模式。这导致多个厂区同时出现气体需求上升,呈现:

-

用气节点增多

-

并发需求增加

-

峰谷差扩大

-

车间间用气负荷不均衡

一些工厂在高峰期出现了:

-

压力末端轻微波动

-

用气点之间的流量分配不均

-

夜班流量高于白班

-

设备切换与升温阶段出现短时压力下降

这些现象均表明,在高排产周期中,供气系统的负载能力、瞬态响应与管网布局的重要性被进一步放大。

六、现场工程反馈:系统扩容计划普遍提前

根据多个产业园区反馈,原计划在明年上半年进行的氮气系统扩容,有部分已被提前到今年四季度或年底。

典型调整措施包括:

-

增加供气系统的冗余度

-

扩建空气处理设备与储气罐

-

对管网进行分段化、环状化改造

-

提升监测精度,加入露点、压力曲线趋势数据

-

夜班时段启动辅助供气模式

工程技术部门普遍表示,高负载条件下,供气系统的稳定性在本季度成为影响产线节奏的关键因素之一。

七、行业趋势:气体系统规划正在前置到产线设计阶段

在今年四季度生产任务完成后,多家企业计划在明年继续扩充产能或建设新的产线。业内人士指出,未来氮气系统在工厂规划中的角色将更加前置。

主要趋势包括:

-

气体系统纳入整体产线节奏规划

-

氛围控制数据与 MES/EMS 系统联动

-

采用更高等级的空气处理系统

-

多车间协同下的供气均衡设计

-

更关注系统的扩展性与冗余能力

在新能源汽车产业链进一步扩大与供应链逐步成熟的背景下,氮气系统作为工厂基础能力的一部分,将在未来生产扩张周期中承担更关键的作用。

结语

在新能源汽车产业链的四季度集中生产周期中,PACK 线、焊接段、结构件加工段及电子电气部件工序均呈现出不同程度的氛围控制要求提升与气体消耗结构变化。供气系统的稳定性与响应能力已从辅助因素转变为影响产线节奏的关键要素。

随着明年多地扩产计划推进,以及产业链加速响应市场需求,业内普遍认为,供气系统的规划、调度与数字化管理将在未来得到进一步加强,并在实际生产中发挥更加核心的保障作用。