很多人第一次接触氮气系统,都会问一句:“这玩意儿不就是吹吹气、隔隔氧吗?”听起来简单,真要做到稳定、连续、可追溯——那可比想象中复杂得多。

在制造业里,氮气看似只是辅助,却贯穿了整个质量控制体系。它不直接参与生产,却能决定检测结果的“准不准”。这,就是氮气的隐形逻辑。

一、检测偏差的幕后推手,不是设备,是空气

检测室里最显眼的是仪器:泄漏仪、真空舱、氧分析仪,一排排闪着灯的高精密设备。可很多时候,数据的偏差并不是设备出错,而是空气在作怪。氧气、湿度、温度、气压——这些看不见的变量,每天都在波动。仪器再精密,也架不住外部环境的不稳定。

而氮气系统的意义,就在于让这些波动消失。它通过持续置换空气,让检测舱保持低氧、低湿、稳定气压的状态。这样,检测结果的重复性、可比性、可追溯性才有意义。

换句话说,氮气不是检测的配角,而是检测条件的一部分。

二、氮气的“三个身份”,一个都不能少

1️⃣ 背景气氛:持续置换空气,保持干净、惰性的环境,防止氧化反应或信号漂移。

2️⃣ 校准基准:高纯氮气是分析仪和泄漏仪的“零点参考”,决定校准是否可靠。

3️⃣ 安全屏障:在检测酒精、粉体、溶剂残留时,惰性气体能抑制燃爆与静电。

这三件事加起来,就是检测体系的“空气逻辑”。没它,你的检测环境每天都不一样;有它,结果才有“对比的资格”。

三、为什么“稳定”比“高纯”更值钱

很多人谈氮气,只谈纯度:99.9%、99.999%、五个九。但现场经验告诉我们,真正决定检测质量的不是纯度,而是纯度的波动。如果氮气系统今天露点 -40°C,明天变成 -20°C,那数据波动就是必然的。持续、稳定的氮气供给能带来更低的检测波动区间,更高的重复性、更长的校准周期、以及更少的误判与返工。

制造现场最怕的不是偏差,而是“偏差没规律”。而稳定的氮气,就是让规律重新回来。

四、为什么检测线越来越少用钢瓶

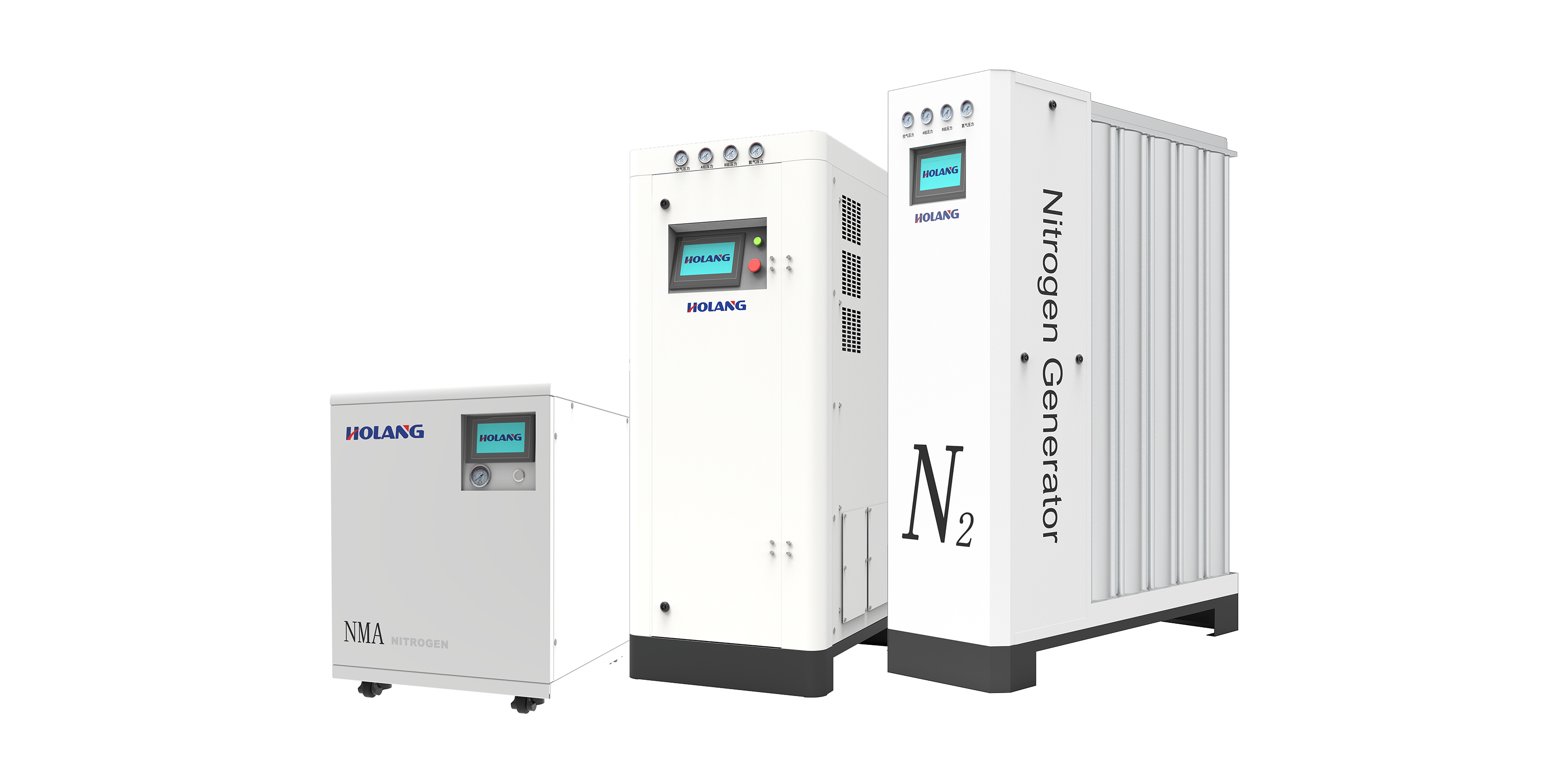

过去靠钢瓶供气,纯度是够高的,但代价也高:换瓶停气、残气浪费、氧含量回升。现在的趋势很明显:从“用气”转向“制气”。现场制氮(On-site Nitrogen Generation)成为主流,不仅因为省钱,更因为它让检测环境自己掌控自己。

现代氮气发生器可以做到:

-

连续供气,不中断生产

-

纯度可调,适配不同检测项目

-

在线监测露点与残氧,实时显示状态

-

支持多工位并联,批次更一致

检测不再依赖“钢瓶运气”,而是依靠系统的“过程控制”。

五、从“耗材”到“工艺”的思维转变

当企业把氮气从“耗材”转为“工艺环节”,思维方式就变了。它不再是费用支出,而是质量保障的基础设施。稳定的气氛,带来稳定的数据;稳定的数据,支撑可信的质量决策。

有经验的检测主管都知道:真正的质量,不是检出来的,而是靠稳定的过程“养”出来的。

六、制氮系统的下一步:智能、透明、可连接

过去的氮气发生器,只是机械设备。现在的系统,已经变成智能节点。

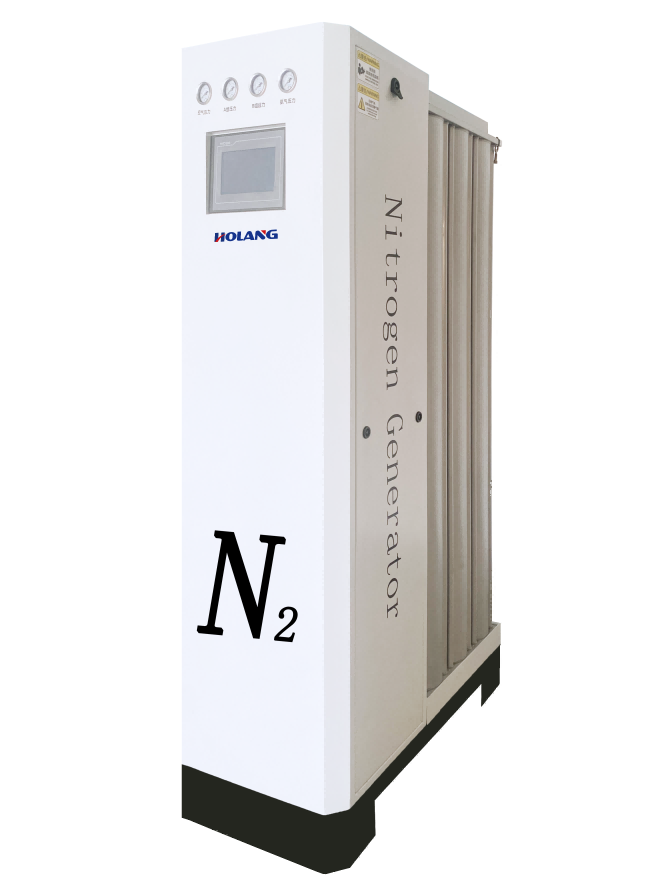

像 HOLANG 模块式氮气发生器(Modular Nitrogen Generator),不仅能精准控制纯度、压力、露点,还可以联网监测运行状态、能耗和气体质量,让“制氮—检测—校准”三位一体化。

对工厂来说,这不仅是节能升级,更是数据化管理的入口。每一台机器、每一次检测,都能被记录、追溯、分析。

这,就是未来制氮的方向:从“产气设备”变成“气体管理系统”。

七、结语:稳定,就是最大的竞争力

检测的精准,从来不是仪器一个人的功劳。氮气,就像舞台上的灯光师,虽然不出镜,但没有它,主角永远不在焦点上。

从生产到检测,从工艺到数据,氮气让质量变得可控、可证、可复现。在追求高标准的制造现场里,稳定,正在成为新的竞争力。