过去两年,食品制造业的竞争正在悄悄改变方向。消费者对“健康”“无添加”“更长货架期”的需求不断上升,包装技术也在持续迭代。在这种背景下,一个曾经不起眼的环节被重新推上台前:氮气供应方式。

随着产线提速、工艺标准提高,企业发现:氮气不再是附属消耗品,而是影响产品品质、产能节奏的关键变量。许多食品厂已经意识到,“稳定氮气”带来的价值,比想象中更大。⚙️

01 传统钢瓶模式被产线节奏推上瓶颈

早期食品厂大多依赖钢瓶氮气,简单、门槛低,但当产量持续上升时,问题一个接一个出现。

● 成本结构不透明:钢瓶租金、运输、损耗,各种费用叠加后,年度成本常常远超预期。📦

● 纯度波动带来加工隐患:顶空气氛不稳,会加速咖啡、坚果、薯片等产品的氧化速度,保质期可控性下降。

● 换瓶频率影响产线效率:高速 MAP 包装线尤其敏感,压力衰减、切瓶操作都会让节拍被迫中断。

● 安全风险难以回避:大量钢瓶堆放在厂区是隐患源,很多工厂在审厂时都会被特别标注。

这些问题过去虽然“能忍就忍”,但随着食品行业的规模化、标准化加速,钢瓶模式逐渐难以适应现实需求。

02 氮气系统的变革:现场制氮成为行业共识

在咖啡、烘焙、休闲食品、饮品等领域,越来越多工厂把现场制氮系统纳入设备规划,原因很直接:

● 保质期成为核心竞争点:

货架期越长,渠道损耗越低,氮气稳定性越重要。

许多食品厂从 98% 切换到稳定 99.9% 后,产品一致性明显提升。📈

● 产线速度越来越快:过去一条线用几立方氮气,现在十几、几十立方都很常见。对供气连续性的要求被成倍放大。

● 企业希望把“外部依赖”变成“内部能力”:物流延迟、节假日停送都是隐形成本。现场制氮让供气不再被外部条件绑架。💡

● ESG、审计、管理要求提升:减少钢瓶周转、减少碳排,现场制氮成为更符合趋势的方案。

03 技术进入精细化阶段:从能耗到稳定性

当食品行业开始追求“更稳”“更可控”,制氮设备的技术路线也在变化。PSA(变压吸附)成为主流,而其中的模块化 PSA 氮气系统特别受到食品企业青睐,原因包括:

-

模块独立运行,故障影响更小

-

维护停机影响范围更小

-

系统扩容更灵活

-

长周期运行更稳定

-

更适合多机位 MAP 高速包装场景

这些特性与食品行业的需求几乎完全重叠。🎯

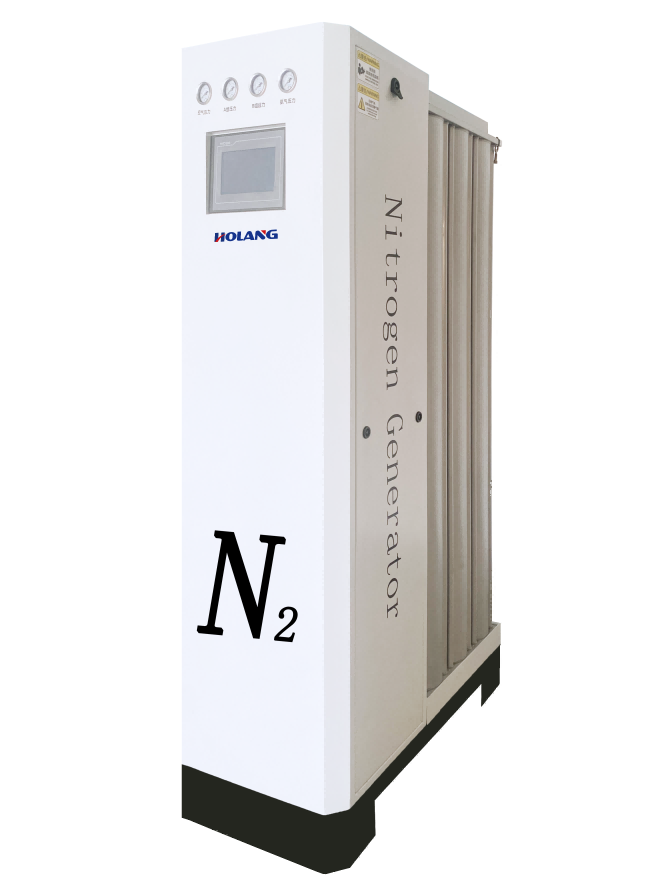

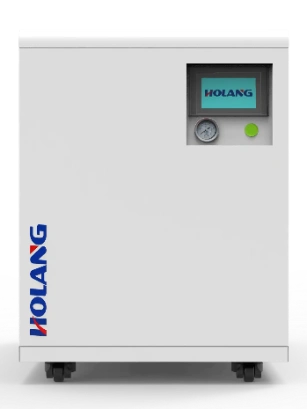

例如,HOLANG 的 NPL 系列模块式氮气发生器在食品厂的实际使用中表现突出,多家工厂反馈:

-

氮气成本下降 40%+

-

压力波动减少,包装线不再频繁停顿

-

纯度更稳,成品质量一致性更高

对于面积有限的食品厂,HOLANG NPA 系列一体式氮气发生器则以“小占地、快安装”的特点,特别适合 1–3 条线的小型或新建工厂。⚡

04 真实案例:稳定氮气带来的不是一点点提升

某坚果加工厂从钢瓶切换到模块式氮气系统后,三个月内出现了三个明显改变:

1. 气调包装合格率上升:氧含量稳定在工艺目标值,品控投诉减少。

2. 包装机节拍恢复到设计速度:不再因为钢瓶压力衰减而反复调阀、校机。

3. 氮气成本从“不可控”变得“透明可算”:管理层能清晰看到每条产线的单位耗气量。📊

另一家咖啡品牌因氮气纯度提升,成品在渠道端的风味一致性明显改善,退货率有所下降。这些变化都来自一个很容易被忽视的共同点:氮气系统的稳定性。

05 展望:食品行业将全面进入“可控氛围时代”

从多个行业项目来看,未来 3–5 年食品制造将出现几个趋势:

-

氮气供应方式从外采转向自持

-

氮气系统被纳入产能规划和年度预算

-

多包装机集中供气成为默认布局

-

气体纯度和露点成为影响产品一致性的控制参数

-

氮气系统监控(压力/纯度/能耗)将数字化

食品企业正在强化“底层工艺能力”,而氮气正在从“消耗品”跃迁为“基础设施”。 🏭 随着食品行业继续升级,拥有稳定、可控、可扩展的制氮系统的企业,将在效率、成本与产品品质上获得更稳固的优势。