在全球制造业加速智能化与绿色转型的背景下,如何保障稳定、经济、可持续的气体供应,已成为各行业的共同挑战。氮气作为电子、食品、医药、金属加工等行业的重要保护气体,需求正在持续增长。然而,长期依赖高压钢瓶与液氮外送的传统模式,已越来越难以满足企业对成本、效率与环保的综合要求。

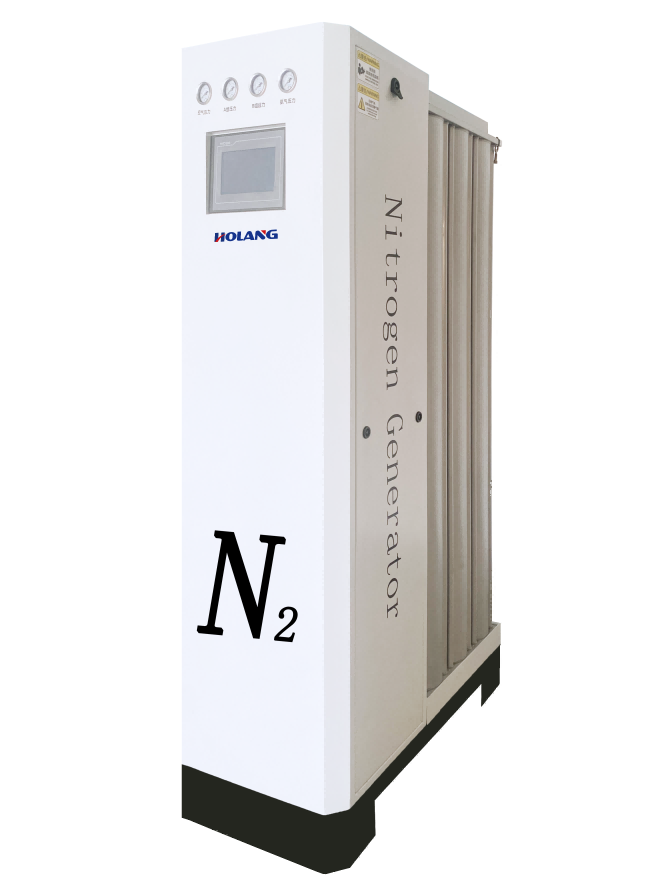

作为中国首家模块式氮气发生器制造商,HOLANG 率先将模块化理念引入工业制氮领域。公司通过持续创新的 PSA 与膜分离技术,引领工业气体供应方式的重大变革,并助力全球客户在实现降本增效的同时,迈向绿色可持续发展。

一、传统供气模式的局限性

钢瓶与液氮外送在过去几十年是企业获取氮气的主流方式,但这一模式在今天显现出越来越多的弊端:

-

成本高企:液氮和钢瓶的运输价格逐年上涨,租赁费用与配送成本长期累积。

-

供应不稳:受天气、运输条件与政策因素影响,工厂存在“断气”风险,直接威胁生产安全。

-

环境与安全隐患:长途运输带来额外碳排放,高压钢瓶在储存与搬运中存在泄漏和爆炸等潜在风险。

这些问题促使越来越多的企业寻找更可控、更安全、更环保的替代方案。

二、模块式氮气发生器:现场制氮的最佳实践

HOLANG 模块式氮气发生器基于压缩空气分离技术,在工厂现场即可生成所需的高纯度氮气。与传统模式相比,这种方式更符合现代制造的需求。

-

灵活模块化:系统可按需扩展产能,企业可从小规模逐步升级至大产能生产。

-

多纯度选择:纯度范围从 95% 到 99.999%,满足食品、电子、医药和金属加工等不同行业的差异化需求。

-

智能化控制:配备 PLC 控制系统与触摸屏界面,支持实时监控、数据记录和远程诊断。

-

绿色节能:避免液氮长途运输,减少碳排放,并通过优化气路设计提升能效,符合 ESG 管理标准。

模块化现场制氮已逐渐成为替代传统供气的最佳实践。

三、推动工业变革:效率、成本与自主可控

通过部署现场制氮系统,企业能够实现:

-

供气自主化

摆脱对外部供应商的依赖,实现随时按需供气。 -

成本可控化

替代外购氮气后,企业可显著降低长期运营费用,投资回收周期普遍在12–14个月之间。 -

效率提升

氮气随用随产,避免因物流延迟或气源中断而停产。 -

安全升级

减少高压钢瓶运输与储存,降低潜在安全风险。

这些优势不仅优化了工厂的运行模式,更为企业长期竞争力提供了保障。

四、绿色转型:从节能到低碳

随着“双碳战略”的深入推进,制造业对碳排放控制提出更高要求。HOLANG 模块式氮气发生器为企业实现绿色转型提供了切实路径:

-

降低碳足迹:减少液氮跨区域运输的能源消耗

-

提升能源利用率:采用优化气路设计与节能控制系统

-

可持续运行:寿命长、维护简便,减少资源浪费

对于积极布局 ESG 战略的企业而言,现场制氮不仅是降低成本的措施,更是可持续发展战略的重要组成部分。

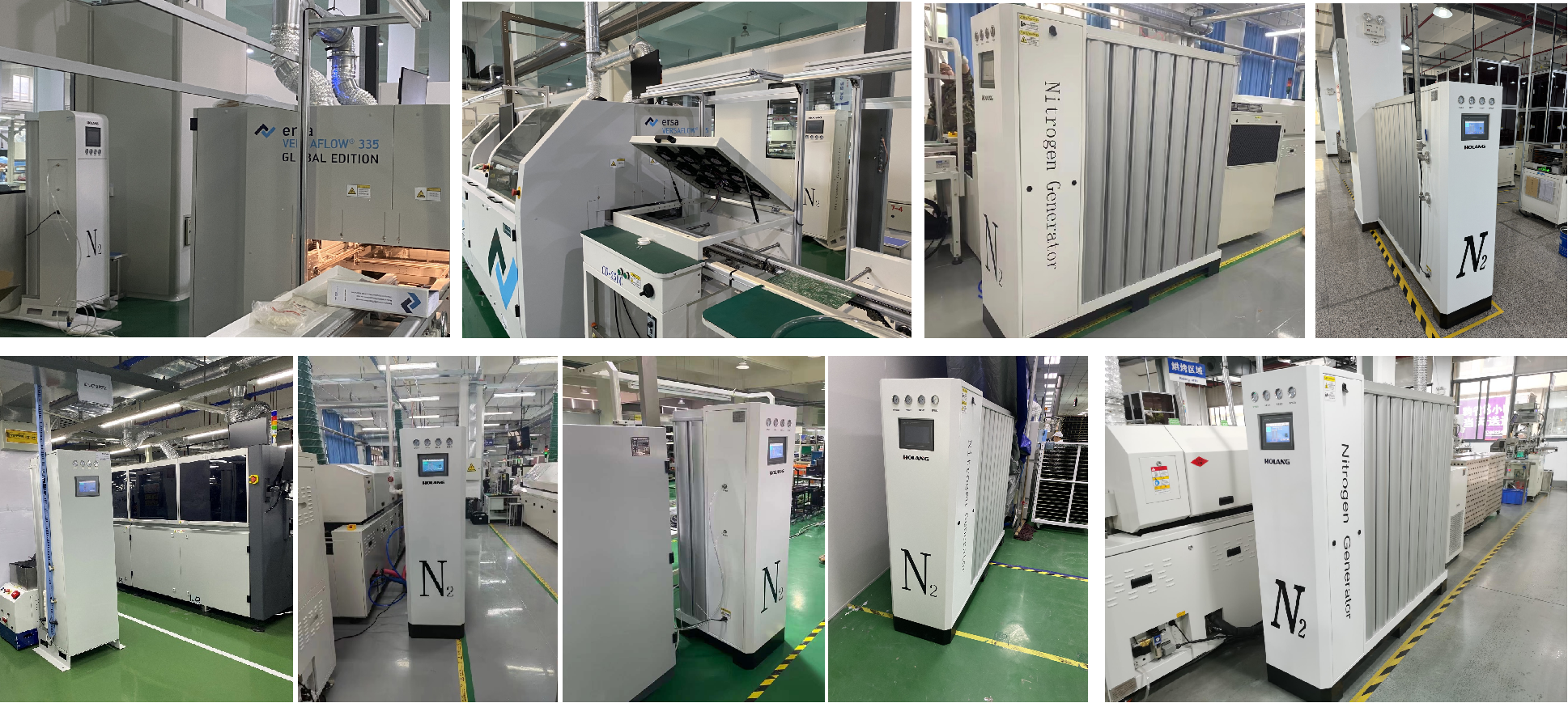

五、典型应用行业

HOLANG 模块式氮气发生器目前已广泛应用于:

-

SMT 电子制造 —— 回流焊、选择性波峰焊、芯片封装等工艺对氮气纯度与稳定性要求极高。

-

3D 打印 —— 提供惰性氮气环境,提升打印质量和材料性能。

-

激光焊接 —— 现场氮气保护焊缝,防止氧化,确保焊接一致性。

-

激光切割 —— 高压氮气支持金属与高端材料的精密切割。

-

生物制药 —— 在生产、包装及发酵环节中维持无氧、无菌环境。

-

食品包装 —— 氮气置换延长保质期,保持食品风味与新鲜度。

-

实验室研究 —— 为分析仪器与实验环境提供超高纯度氮气。

-

石油化工 —— 用于储罐保护、管道吹扫及工艺惰化,保障安全生产。

这些行业用户在采用现场制氮后,不仅实现了供气稳定性提升,也在环保与运营效率方面取得显著成效。

六、HOLANG的全球承诺

自 2017 年成立以来,HOLANG 始终坚持 “技术引领、品质为本、服务至上” 的理念,持续推动 PSA 与膜分离等核心技术的发展。如今,HOLANG 的产品已出口至全球 50 多个国家和地区,服务客户超过 1000 家。

凭借模块化设计、系统集成能力和完善的售后服务,HOLANG 为客户提供高度定制化的气体解决方案。无论是电子工厂的高纯度需求,还是食品企业的批量保鲜需求,HOLANG 都能够以可靠的技术支持和专业的服务团队提供保障。

总结

HOLANG 模块式氮气发生器不仅是一台设备,更是工业企业在数字化、绿色化转型道路上的战略工具。

通过技术创新、灵活扩展与可持续运行,HOLANG 正在帮助全球工厂告别传统供应模式,迈向高效、安全、绿色的新未来。