进入2025年,越来越多企业逐步摆脱对高压氮气钢瓶和液氮外送的依赖。运输成本上升、供应链不稳定,以及企业对效率与自主供气的长期需求,正在推动现场制氮(Site Nitrogen Generation)快速普及。

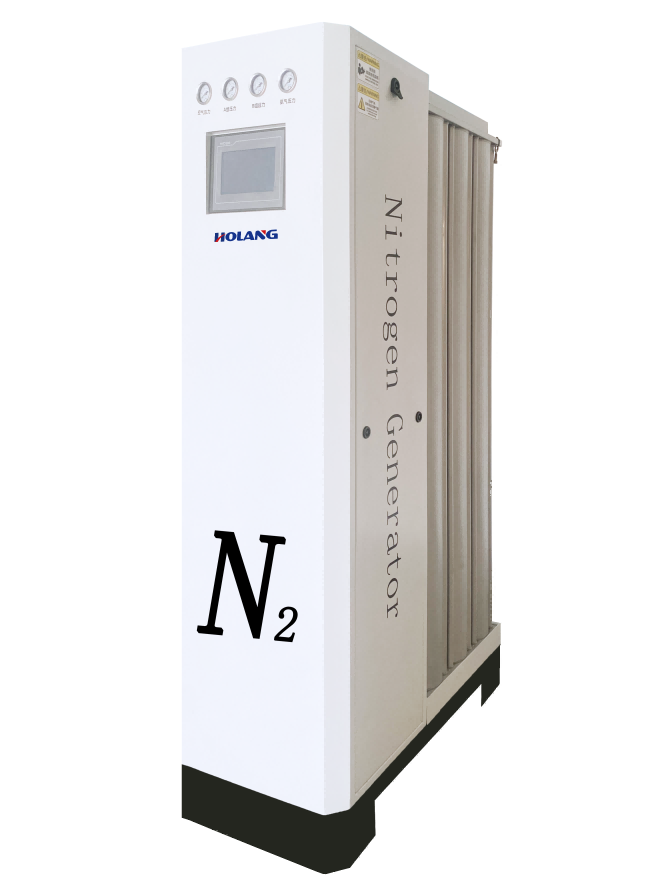

现代氮气发生系统(Nitrogen Generator Systems)利用压缩空气(Compressed Air)和氮气分离(Separation Nitrogen)技术,将空气转化为高纯氮气。这不仅帮助企业摆脱外部供应限制,还能有效降低运营成本并提升生产安全。一台设计合理的氮气发生器,不仅是设备,更是企业控制成本、提升竞争力的重要工具。

本文总结一份氮气发生器选型清单(Nitrogen Generator Checklist),涵盖 PSA 制氮机与膜分离制氮机的差别、氮气纯度与流量的影响、投资回报周期(ROI)、维护以及认证等关键因素。

1. PSA制氮机 vs 膜分离制氮机

在氮气发生器的主要类型中,PSA 和膜分离是最常见的两种技术。了解氮气发生器的工作原理(How Nitrogen Generators Work),是合理选型的基础。

PSA氮气发生器:利用碳分子筛(CMS, Carbon Molecular Sieve)在高压下吸附氧分子(Oxygen Molecules),实现连续氮气生产(Nitrogen Production)。该系统可稳定提供高达99.999%的超高纯度氮气(Higher Purity),特别适用于电子制造、医药包装和激光切割等对氧气要求极为严格的行业。

膜分离氮气发生器:通过聚合物中空纤维实现不同气体分离。氧气、水蒸气和二氧化碳快速透过纤维排出,而氮气则缓慢流动并被收集。由于运动部件(Moving Parts)极少,该系统操作简便、维护轻松,常用于食品保鲜、轮胎充气、石油天然气和消防领域,纯度95%~99.5%即可满足需求。

2. 明确氮气纯度需求

氮气纯度是选型中的关键因素。纯度越高,能耗和成本越大,因此必须结合实际工艺需求来设定:

- 95%~98%:消防、轮胎充气

- 98%~99.5%:饮料行业、化工储罐保护

- 99.5%~99.95%:食品包装、激光切割

- 99.99%:金属热处理、部分医药行业

- 99.999%:电子制造、微芯片、实验室

过度追求“超高纯度”会增加投资和能耗,而在多数工艺中并无必要。

3. 计算氮气流量和用量

氮气流量(Flow Rate)直接决定设备规模:

- 设备过小会导致供气不足

- 设备过大则会造成能耗浪费

常见计算方法包括气体审计(Gas Audit)、设备耗气参数核算以及历史钢瓶或液氮用量。由于工业用气需求往往存在波动,现场制氮系统(Site Nitrogen Generation Systems)通常需配置缓冲罐与合适功率的空压机(Air Compressors),以保障在高峰时仍能稳定供应氮气(Nitrogen Gas Generation)。

4. 关注全生命周期成本

氮气发生器的总拥有成本(TCO)不仅包括采购价,还涉及:

- 安装与管路费用

- 空压机能耗

- 日常维护与配件更换

替代外购气体后,企业可节省租赁、运输及危险品附加费用。多数企业在采用现场制氮后,通常能在12~14个月内收回投资。

5. 考虑未来扩展能力

生产需求具有动态性。模块式氮气发生器(Modular Nitrogen Generators)可通过增加模块实现产能扩展,避免整机更换。这种“按需扩展”的方式能降低初始投资,并为未来发展提供灵活性。

6. 维护与售后支持

无论选择哪种制氮技术,维护都是必不可少的:

- PSA 制氮机需定期更换碳分子筛(CMS)与过滤器

- 膜分离制氮机则可能需要更换膜组件

- 二者都依赖干燥、洁净的压缩空气

选择拥有完善售后体系的供应商至关重要。快速的配件供应、专业的服务团队和预防性维护计划,能够有效减少停机风险,保障系统长期稳定运行。

7. 合规与认证

ISO 9001 与 CE认证 是质量与安全的重要保证,表明设备通过了压力运行、电气安全和氮气分离(Separation Nitrogen)测试。选择具备认证的系统,可降低合规风险并增强企业对长期运行的信心。

总结

PSA 制氮机与膜分离制氮机各有优势,关键在于匹配工艺需求。通过本清单,从纯度、流量、成本、扩展性、维护及认证等多维度进行评估,企业能够做出更加科学的投资决策。

2025年,现场制氮已不仅是一项设备采购,更是提升效率、降低成本与保障供应的战略选择。合适的氮气发生系统,将为企业带来稳定的氮气生产(Nitrogen Production),并在激烈的市场竞争中保持领先优势。