在和客户沟通的过程中,一个反复出现的核心问题是:氮气发生器到底能用多久? 这一问题不仅关系到企业的投资预算,还直接影响到生产连续性、维护成本以及长期运营的稳定性。

事实上,氮气发生器的寿命并不是一个固定的数值,它与所采用的核心技术、日常运行条件、维护保养水平以及具体的应用场景都有密切关系。当前,工业制氮的两大主流技术是 PSA(变压吸附) 和 膜分离(Membrane Separation)。它们的工作原理、应用场景和寿命特点各不相同,但都广泛应用于电子、食品、制药、化工、冶金等多个行业。

什么是 PSA 制氮?

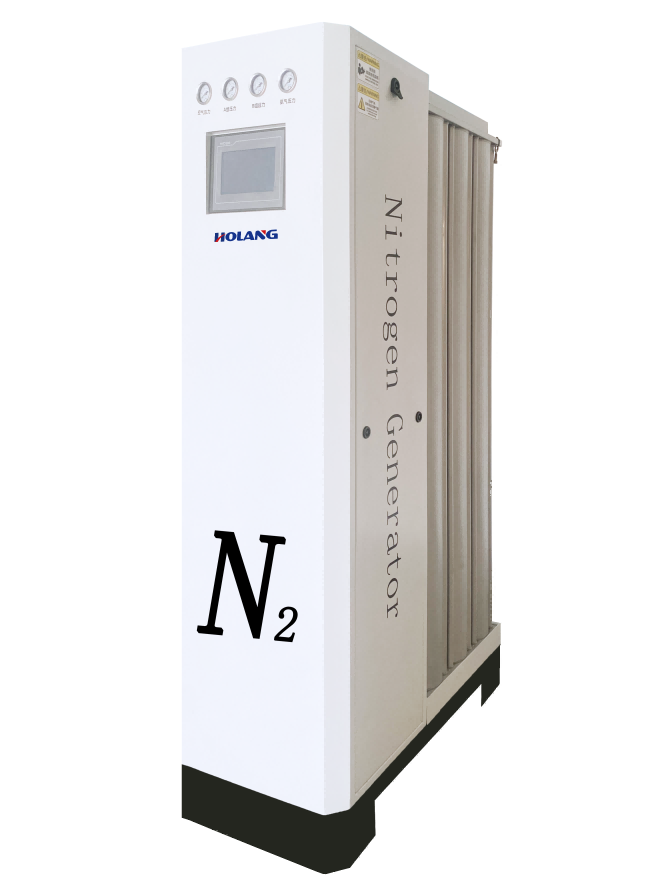

PSA(Pressure Swing Adsorption,变压吸附制氮) 是目前全球范围内应用最广泛的制氮工艺。其核心是利用碳分子筛(CMS)在不同压力条件下对氧气的选择性吸附,从而实现氮氧分离。

-

原理说明:当空气在高压下进入吸附塔时,氧气分子会被碳分子筛吸附,而氮气分子则顺利通过,从而得到高纯度氮气。

-

常见应用:广泛应用于对氮气纯度要求极高的行业,例如 SMT电子制造、医药生产、食品深加工、金属热处理、化工反应保护气 等。

-

纯度范围:通常可达到 99.9%–99.999%,满足高端制造业的严格需求。

-

寿命参考:在压缩空气洁净度高、维护到位的条件下,PSA 制氮机的寿命通常在 5~8年,部分案例甚至可达到 10 年以上。

什么是膜分离制氮?

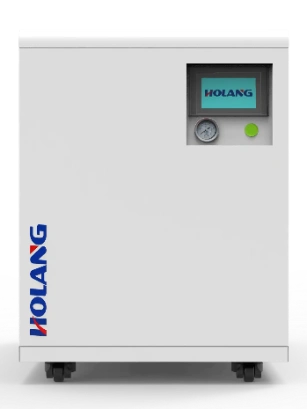

膜分离(Membrane Separation) 是另一种常见的制氮方式,其技术核心在于 中空纤维膜组件。不同气体在膜材料中的渗透速度不同,氧气分子通常比氮气分子更快透过膜壁,由此实现空气中氧氮的分离。

-

原理说明:空气在压力作用下通过膜组件,氧气和少量水蒸气迅速透过膜壁被排出,而氮气因渗透速度慢被富集,从而得到所需浓度的氮气。

-

常见应用:适用于纯度要求在中等范围的场景,例如 食品包装、饮料充氮、啤酒/葡萄酒酿造、化工储罐保护、船舶运输、海洋平台防护气体 等。

-

纯度范围:通常为 95%–99.5%,足以满足大多数食品饮料行业和防护性应用的需求。

-

寿命参考:一般在 5~8年,其优点是日常维护简单,不需要频繁更换配件,但膜元件会随着使用时间逐渐衰减,氮气纯度可能会缓慢下降。

影响寿命的关键因素:

无论是 PSA 还是膜分离,寿命的长短取决于多个因素,而非单一指标:

-

空气源质量:

压缩空气中的油分、水分和粉尘是导致系统寿命缩短的主要原因。洁净空气能够有效延长碳分子筛和膜组件的使用周期。 -

运行工况:

长期处于频繁启停、超负荷运行的状态,会加速核心部件的老化。合理的运行策略可以大幅提升寿命。 -

维护保养:

定期更换过滤器、监控气路状态,保持系统清洁,是延长氮气发生器寿命的关键措施。 -

使用场景:

不同行业对氮气纯度的要求不同。例如,制药和电子行业需要高纯度氮气,系统负荷较重;而食品饮料行业对纯度要求相对较低,设备的运行压力也随之减小。

PSA vs 膜分离:核心对比表

| 对比维度 | PSA制氮 | 膜分离制氮 |

|---|---|---|

| ⏳ 典型寿命 | 5~8年(良好维护可更长) | 5~8年(随使用逐渐衰减) |

| 🎯 纯度范围 | 95%–99.999% | 95%–99.5% |

| 🛠️ 维护要求 | 定期更换滤芯,空气洁净度要求高 | 维护简单,但性能逐渐下降 |

| 📦 占地与重量 | 占地较大,设备更重 | 占地小,设备轻便 |

| ⚡ 能耗水平 | 同等条件下耗气量更小 | 耗气量相对略高 |

| 🏭 典型行业 | 电子制造、制药、冶金、化工 | 食品饮料、化工码头、船舶、海工平台 |

总结与趋势:

从对比结果可以看出:PSA 与膜分离各有优势,并不存在绝对的优劣。企业在选择制氮方案时,关键是结合自身的 纯度需求、安装空间、能耗预算和未来扩展计划。

在实际应用中,越来越多企业选择了 模块式氮气发生器。这种方案能够将 PSA 的高纯度、低能耗和寿命长 与 膜分离的占地小、扩展灵活 相结合,通过模块化组合实现快速产能提升。

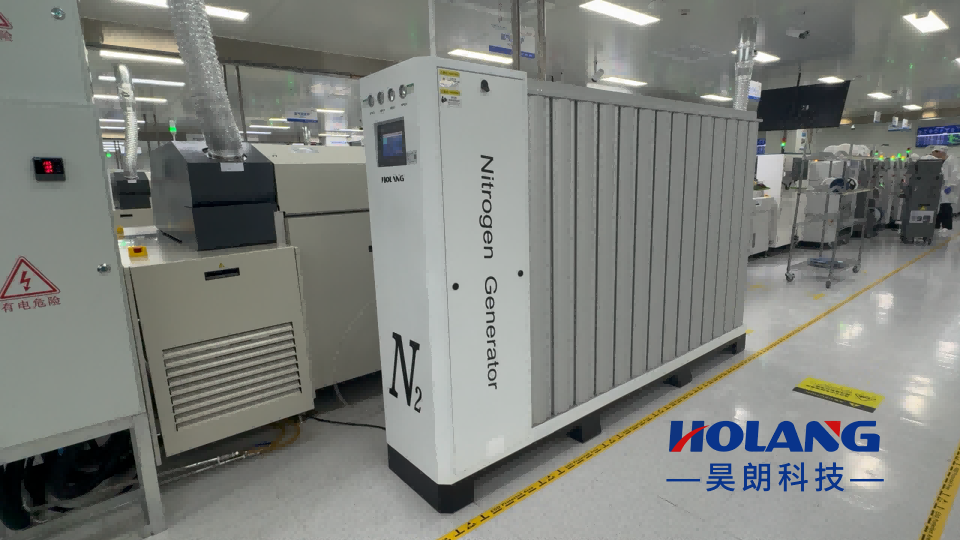

自 2017 年以来,昊朗(苏州)能源科技有限公司(简称“HOLANG”) 从欧洲引进并推广模块式氮气发生器,产品已服务于全球 50 多个国家、超过 1000+ 项目现场,帮助企业实现 更高效、更灵活、更具前瞻性的制氮解决方案。