在 SMT 制程中,回流焊工艺是决定电子产品可靠性与良率的核心环节。无论是消费电子、汽车电子还是高端工业控制板卡,焊接质量直接影响产品寿命与性能。氮气作为回流焊中的保护气体,看似辅助,却往往决定了产线的稳定性与竞争力。随着产能扩大和人工成本上升,越来越多的工厂开始关注:如何稳定、经济、连续地获得 99.99%纯度氮气。

1. 氮气在回流焊工艺中的作用

在回流焊炉中,PCB 需要经历预热区、恒温区、回流区和冷却区。氮气的作用主要体现在:

-

抑制氧化反应:当温度超过 200℃,锡膏中的金属粉末极易被氧化,形成黑点或虚焊。高纯氮气能显著降低氧化速率。

-

提升润湿性:氮气气氛让焊料更好地铺展在焊盘和元件引脚上,使焊点饱满圆润。

-

减少缺陷率:研究表明,在 99.99% 氮气环境下,焊球缺陷率可降低 50%–70%,空洞率下降 20% 以上。

-

提升工艺窗口:即使锡膏批次不同、炉温曲线略有偏差,也能维持稳定良率。

2. 常见焊接缺陷与氮气关系

在 SMT 回流焊中,常见的焊接缺陷包括焊球、桥连、空洞、虚焊以及焊点表面发黑。在高氧环境下,这些问题更加频繁:焊球容易飞溅、相邻焊点会发生桥连、焊点内部残留气泡形成空洞、甚至出现虚焊。而在 99.99% 的氮气环境中,氧含量被严格控制,焊点更光亮,润湿效果更好,缺陷发生率大幅下降。

3. SMT 产线氮气需求

不同的回流焊炉配置对应的氮气需求差异明显。

对于一台 8 温区的单轨炉,典型的氮气消耗量大约在 20 到 30 Nm³/h 之间;如果是 10 温区的单轨炉,需求则上升到 30 到 40 Nm³/h。再往上,如果是 12 温区的双轨炉,氮气用量则可能达到 50 到 60 Nm³/h。

由此可见,炉子温区越多、轨道越多,氮气需求呈几乎线性增加。如果一家工厂同时运行三条 12 区双轨产线,总氮气需求量可能会超过 150 Nm³/h。在这种规模下,如果继续依赖钢瓶或液氮配送,不仅成本高昂,而且极易造成供应不稳,影响产线连续性。

4. 为什么是99.99%而不是99.9%

有些工厂尝试过使用 99.9% 的氮气,但结果往往不理想。原因在于氧含量的数量级差异:99.9% 的氮气中,氧气浓度约为 1000 ppm,而 99.99% 的氮气氧含量仅为 100 ppm。

这种差别在焊接过程中极为关键。1000 ppm 的氧气足以在焊点表面形成氧化膜,影响润湿角,导致焊点质量不稳定。而在 100 ppm 的低氧环境中,焊点表面几乎不会被氧化,焊接稳定性和一致性显著提高。

尤其在汽车电子、医疗电子等高可靠性领域,99.99% 纯度已经成为行业的基本要求,而不是“可选项”。

5. 氮气供应方式对比

SMT 工厂目前常见的氮气供应方式主要有三种:钢瓶供气、液氮配送和氮气发生器。

钢瓶供气的优点是灵活,适合小规模试产,但缺点也明显:需要频繁更换钢瓶,存在高压安全隐患,单价也最高。液氮配送初期投入较小,纯度高且稳定,但长期成本极高,并且严重依赖外部供应链,运输延误、价格波动都会直接影响产线。相比之下,氮气发生器虽然初始投资较大,但一旦投产,长期运行成本低,能连续供气,纯度还可以按需调节,已经成为越来越多中大型 SMT 工厂的首选。

一个实际案例:某 EMS 工厂年用氮 24 万 Nm³,采用液氮配送时的年成本约为 80 万元。改用两台模块化氮气发生器后,运行成本降至 20 万元左右,三年累计节省接近 200 万元。

6. ROI 对比:不同规模工厂

在 ROI 方面,小型工厂、中型工厂和大型工厂的差别非常直观。

例如,一家拥有 2 条单轨产线的小型 EMS 工厂,每年用氮量约 10 万 Nm³,如果用液氮,每年成本大约 30 万,而使用氮气发生器后,运行成本约 12 万,回本周期在 3 年左右。

中型工厂往往有 5 条左右的混合产线,每年用氮量 24 万 Nm³,液氮成本大约 80 万,而氮气发生器运行成本约 20 万,回本周期缩短至 2–2.5 年。

至于拥有 10 条以上双轨产线的大型 OEM 工厂,用氮量可达 50 万 Nm³ 甚至更多,液氮成本超过 160 万,而氮气发生器运行成本仅约 40 万,回本周期可控制在 1.5–2 年。规模越大,现场制氮的经济优势越明显。

7. 国际与本地化合规需求

不同地区对氮气发生器的标准要求不同。

在中国市场,氮气设备通常需要符合 GB150 压力容器标准,并且部分客户还会关注容器报检流程。印度市场则会要求 BIS 认证,巴西市场执行 NR-13 标准,而欧美市场更看重 CE、PED 或 ASME 认证。

模块化氮气发生器的优势之一,就是可以同时满足多种认证要求,例如 GB+ASME 双认证,更适合跨国供应链客户使用。

8. 如何为回流焊选择氮气发生器

为 SMT 回流焊工艺选择合适的氮气发生器,需要从以下几个角度考虑:

-

首先要估算产线的氮气流量,根据炉型、温区和轨道数量计算总需求。

-

其次是纯度要求。大多数回流焊推荐 99.99%,而在高端产线中,可能需要 99.999%。

-

对于产线规模较大的工厂,建议考虑双机互备,以避免单点故障导致停产。

-

电源和空压机配置必须与氮气发生器匹配,特别是进气空气必须经过干燥和净化。

-

氮气缓冲罐的设计也很关键,合理的容量能避免因产线瞬时波动导致压力下降。

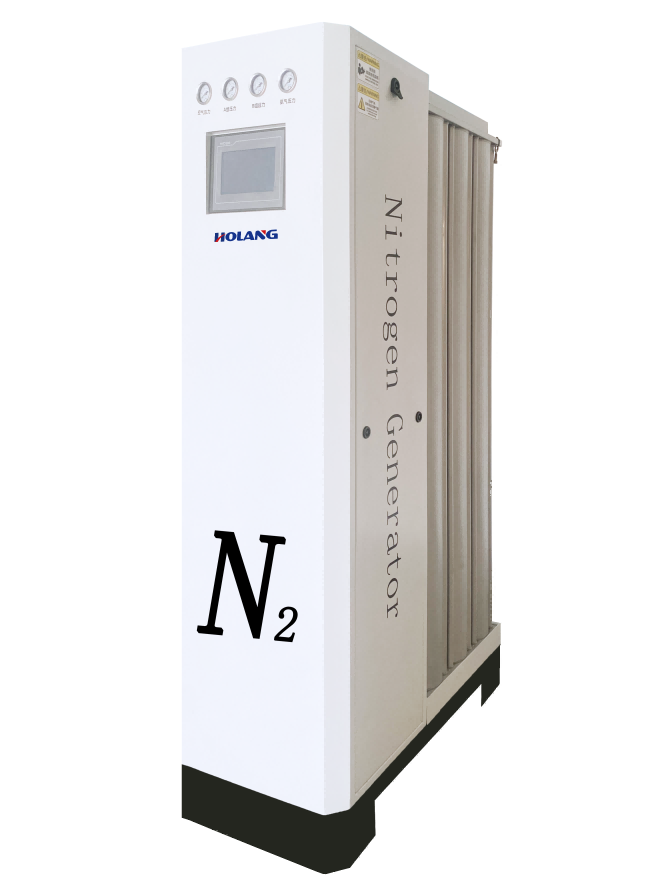

9. HOLANG 推荐机型

-

NPL01B / NPL02B:适合 8–10 区单轨回流焊,典型流量 20–40 Nm³/h,纯度 99.99%。

-

NPL03B / NPL05B:适合 12 区双轨及多产线工厂,典型流量 50–100 Nm³/h,纯度 99.999%。

-

NPS 系列:面向高可靠性领域,长期稳定运行,满足汽车电子、医疗电子等高端要求。

👉 联系我们

昊朗(苏州)能源科技有限公司

📍 地址:苏州市吴中区金丝港路 51 号

📞 电话:400-0512-711

📧 邮箱:marketing@holangchina.com