过去三十年,氮气制备技术的主角一直是 PSA(变压吸附)与膜分离。这两个名字在行业内几乎被讨论了无数次:谁更省?谁更稳?谁的未来更长?

然而,从大量工业现场观察来看,一个更贴近现实的结论是:PSA 和膜,从来不是谁要淘汰谁,而是在工业发展的不同阶段,分别承担不同的角色。如果把时间线拉长,会发现这其实是一部“工业供氮方式的升级史”。

一、第一阶段(1990s–2000s):膜分离推动“连续供氮时代”

最早普及现场制氮的,是膜分离。

为什么?不是因为便宜,而是因为它符合当时的工业逻辑:

当年的主力行业包括:

-

石化

-

储罐氮封

-

气体保护

-

连续化生产线

它们的需求很简单:

-

设备不能停

-

人员有限

-

环境恶劣

-

氮气纯度要求不高(95–98% 就够)

-

稳定 > 一切

膜分离的核心优势刚好匹配:

-

结构简单、几乎无需维护

-

没有切换阀

-

上电即用

-

一台设备十几年不动也能跑

这就是为什么膜分离至今仍然在石化等行业稳坐第一。

它的成功,不在技术,而在**“无故障运行”**这四个字。

二、第二阶段(2000s–2015):PSA 带来“高纯度时代”

随着全球制造业的升级,对氮气的要求出现了重大变化:

1)电子制造进入高速发展期

-

回流焊氧含量开始严格控制

-

工艺稳定性变成关键

-

良率直接影响成本

2)食品深加工开始普及

-

MAP 气调包装

-

香味锁鲜

-

微生物控制

要求更高、更稳定的氮气纯度。

3)金属加工开始向更精细化发展

热处理、钎焊等对氧含量敏感。

4)制药、实验室、精密行业兴起

这些行业的共同点:

纯度必须可控,最好可调,并长期稳定。

于是 PSA 迎来爆发:

-

纯度可以调整:95%–99.999%

-

工艺参数可控

-

氮气放量大时成本下降

-

能满足不同工艺的“配方化”供氮需求

PSA 的核心价值不是“更高技术”,

而是它满足了制造业对工艺质量的严苛需求。

三、第三阶段(2015–至今):系统化与场景化的“供氮新时代”

近年来我们看到一个明显趋势:

企业选择 PSA 还是膜,不再是对技术的选择,而是对场景的选择。

1)制造业场景:PSA 持续扩张

包括:

-

SMT 电子制造

-

3D 打印金属粉末

-

食品充氮保鲜

-

新能源电池

-

金属加工

-

医药与实验室

这些行业增长强劲,而它们几乎都对以下点敏感:

-

氧含量(ppm级控制)

-

气量增长

-

稳定性

-

产线扩容

PSA 的调控能力和可扩展性,使其成为主流。

2)连续性工业场景:膜仍不可替代

包括:

-

储罐氮封

-

LNG / 油气

-

化工惰化

-

管道保护

-

工厂长期无人值守的氮封点

这些场景的关键词是:

“不能停”+“稳定性强”+“维护少”。

这就是膜至今仍然保持强势的原因。

四、为什么近十年 PSA 的增长速度更快?

不是因为 PSA 更“先进”。而是因为制造业的结构发生了根本变化。

转折点 1:电子行业全球爆发(回流焊、SMT、封装)

对氮气的稳定性要求陡增。

转折点 2:3D 打印金属走向量产

熔池稳定性决定打印质量。

转折点 3:食品加工从“线下摊位”转向“供应链标准化”

氮气成为食品工艺参数。

转折点 4:新能源电池行业起飞

极片涂布、辊压、储存都对氮气敏感。

转折点 5:企业整体追求“供氮自控化”

现场制氮替代钢瓶/液氮成为趋势。

这些行业的氮气需求特征决定了:

PSA 更符合现代制造业场景。

五、真正影响未来的,不是 PSA 还是膜,而是“系统化能力”

未来三年,氮气发生器行业的竞争会从“设备好坏”转向:

1)模块化架构能否支持扩产

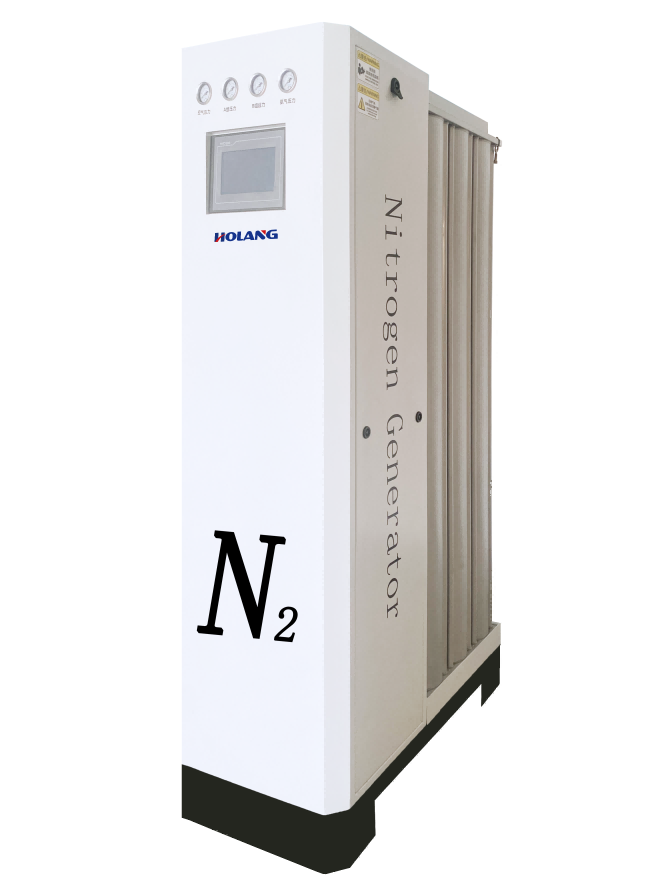

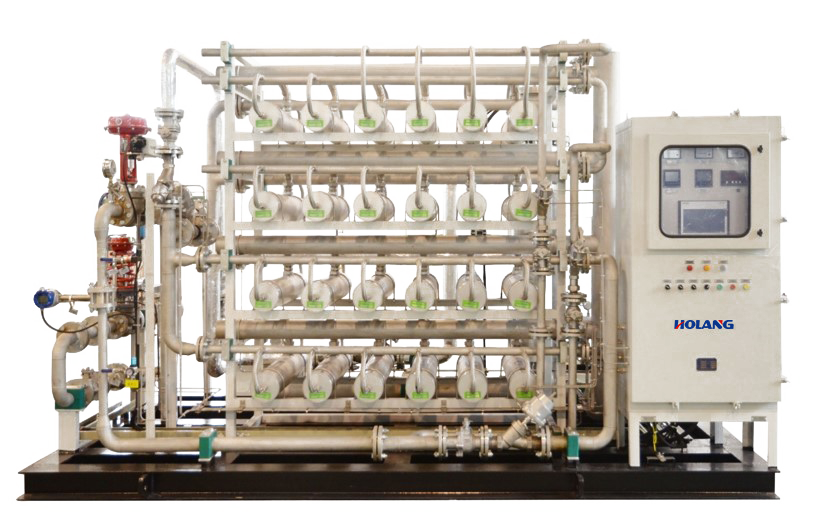

(HOLANG 模块式 PSA 具备天然优势)

2)能否做到远程监控与数据管理

工厂更关心不稳定因素,而不是设备参数。

3)运维成本是否可控

包括:

-

核心耗材

-

阀寿命

-

能耗

-

系统稳定性

4)能否适配不同工艺的“供氮策略”

未来工厂会更像“气体管理中心”,而不是单一设备。

六、PSA 和膜的最终格局(清晰、务实、可落地)

未来五年行业格局会非常明确:

| 工业场景 | 主导技术 | 原因 |

|---|---|---|

| 石化、储罐氮封 | 膜分离 | 连续性、可靠性、低维护 |

| 制造业(电子/食品/3D打印/制药) | PSA | 高纯度、稳定性、可调节、可扩展 |

| 综合性工厂(多气点) | PSA + 膜混合 | 不同风险点对应不同技术 |

| 新能源行业(电池) | PSA | 氧含量敏感度高 |

技术路线不会互相淘汰,而是继续“分区共存”。

七、总结

PSA 与膜分离技术的发展,不是一场“谁更先进”的竞争。它们的共同出现,构成了现代工厂的两条供氮基础设施:

-

膜解决连续性、安全性问题

-

PSA 解决工艺质量、产线扩容问题

真正推动技术演进的,是工业场景的变化。未来的重点,也将从“技术差异”转向“系统化供氮能力”。