在制造业,氮气被誉为“工业味精”,广泛应用于电子、化工、新材料、金属加工等领域。对于一家企业而言,从初期的研发试产到后期的规模化稳定运行,随着产能的爬坡,氮气供应模式往往也经历着从“买气”到“制气”的演变。

很多企业管理者会发现:试产时好用的供气方式,到了量产阶段,却成了成本黑洞和安全隐患。

今天,我们就来复盘一下,企业在不同发展阶段,供氮方式的必经之路。

第一阶段:研发与试产期(0-1 阶段)

关键词:灵活、投入少、单价高

在企业初创、实验室研发或小批量试产阶段,用气量通常较小且不连续。此时,企业的首要诉求是**“快”和“轻资产”**。

-

主流方式: 瓶装氮气(高压钢瓶)或杜瓦罐(低温绝热气瓶)。

-

优势: 无需购买大型设备,无需复杂的管道安装,随叫随到,租金结算,灵活性极高。

-

隐痛:

-

单价极高: 瓶装气的单位成本通常是自制氮气的 10-50 倍。

-

频繁换瓶: 随着试产频率增加,工人需要频繁搬运、更换气瓶,不仅打断生产节奏,还存在高压气体搬运的安全隐患。

-

余气浪费: 钢瓶通常无法完全用尽,10%-15% 的余气损耗是常态。

-

第二阶段:产能爬坡与量产初期(1-10 阶段)

关键词:用量激增、物流依赖、成本敏感

当企业进入正式量产,生产线 24 小时运转,用气量呈指数级上升。此时,原本“灵活”的瓶装气变成了“累赘”,企业开始寻求更稳定的供应。

-

主流方式: 液氮储槽(塔)集中供气。

-

变化点: 企业会在厂区安装大型液氮储罐,由气体公司用槽车定期配送液氮,经汽化器汽化后输入车间管道。

-

优势: 解决了频繁换瓶的麻烦,气源相对稳定,能够应对瞬时的大流量冲击。

-

隐痛:

-

受制于人: 高度依赖气体公司的物流配送。一旦遇到恶劣天气、交通管制或供应商提价,生产线面临“断气”风险。

-

被动损耗: 液氮储罐存在自然蒸发率(BOG),即使不用气,每天也有约 0.5%-1% 的液氮白白挥发掉。

-

冷能浪费: 液氮是从空气中深冷分离得来,汽化过程浪费了巨大的冷能,且液态购买成本依然受市场波动影响较大。

-

第三阶段:稳定运营与精益管理期(10-N 阶段)

关键词:自主可控、极致成本、智能化

当企业进入成熟运营期,降本增效成为核心课题。管理者开始算细账:为什么我们每年要花几百万买气?为什么不能自己生产? 此时,现场制氮成为最优解。

-

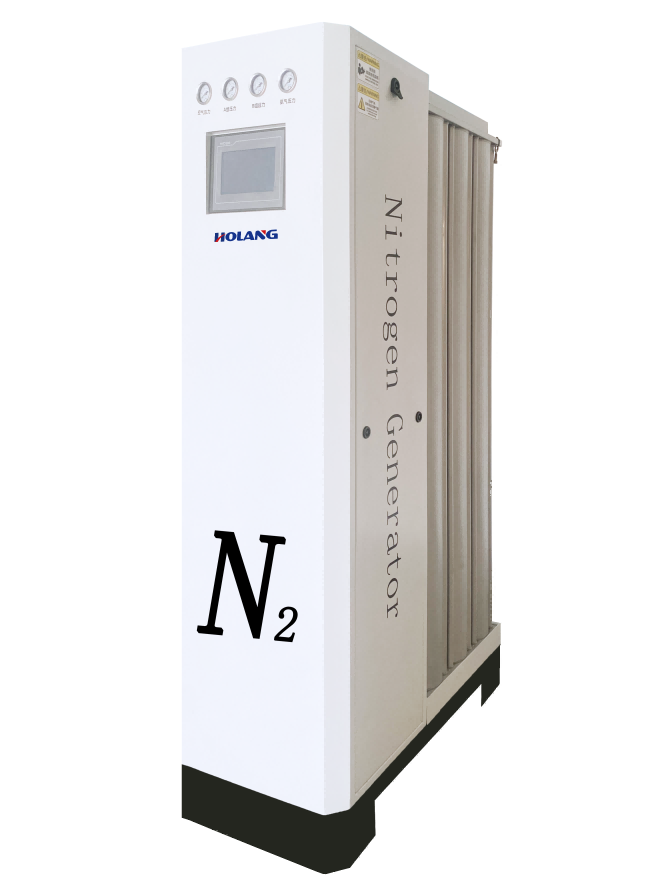

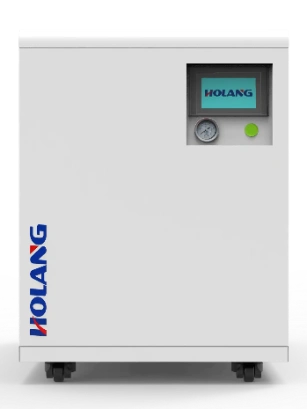

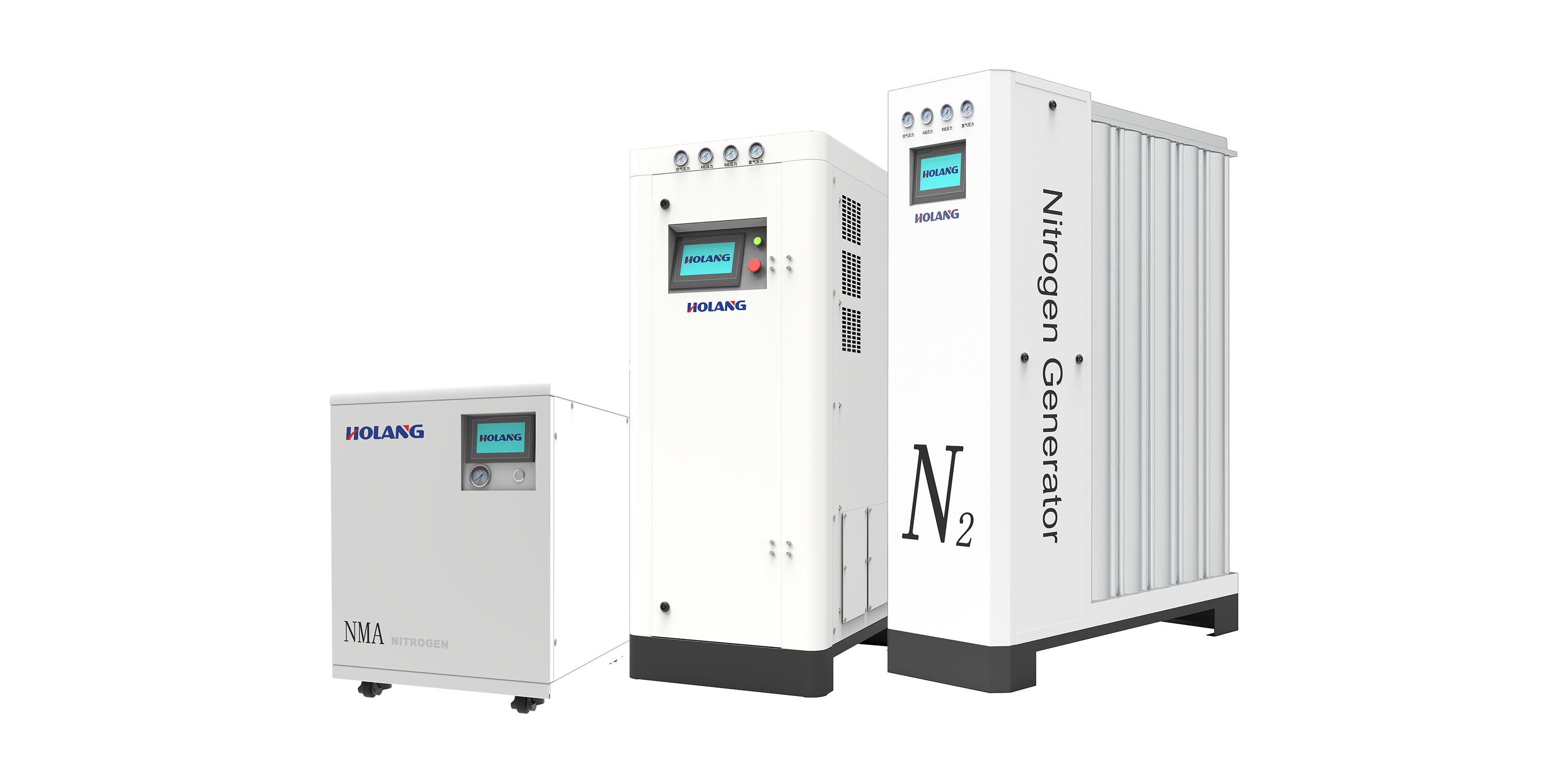

主流方式: PSA 变压吸附制氮机或膜分离制氮系统。

-

核心逻辑: 以电代气。利用空气作为原料,通过物理方式直接分离出氮气。

-

根本性变革:

-

成本断崖式下降: 除去设备折旧和电费,每立方氮气的成本仅为液氮的 20%-30%,通常 1-2 年即可收回设备投资。

-

自主可控: 只要有电就有气。彻底摆脱了对外部供应商和物流的依赖,不再担心涨价和断供。

-

按需定产: 现代化的制氮机具备智能启停和流量调节功能,用多少产多少,没有运输损耗和蒸发损耗。

-

安全升级: 相比于高压钢瓶和深冷液氮,常温低压的制氮机运行更安全,且无需特种设备监管。

-

总结:供气模式的升级,本质是管理思维的升级

从“瓶装/杜瓦罐”到“液氮储槽”,再到“现场制氮机”,这不仅仅是设备的更换,更是企业从粗放式管理向精益化管理的跨越。

-

如果您还处在频繁搬运钢瓶的焦虑中,说明您的生产规模已经超越了当前的供气能力;

-

如果您每个月看着高昂的液氮账单心痛,说明您已经到了切换“现场制氮”的最佳窗口期。

昊朗科技(HOLANG) 致力于为不同发展阶段的企业提供定制化的气体解决方案。无论是从试产到量产的过渡,还是老旧产线的节能改造,我们都能助您找到那个成本与效率的“最佳平衡点”。