在上一篇文章《SMT行业如何获取正确氮气来源》中,我们探讨了氮气获取方式。这自然引出了关键问题:为什么SMT生产过程必须使用氮气?氮气究竟扮演着何种角色?

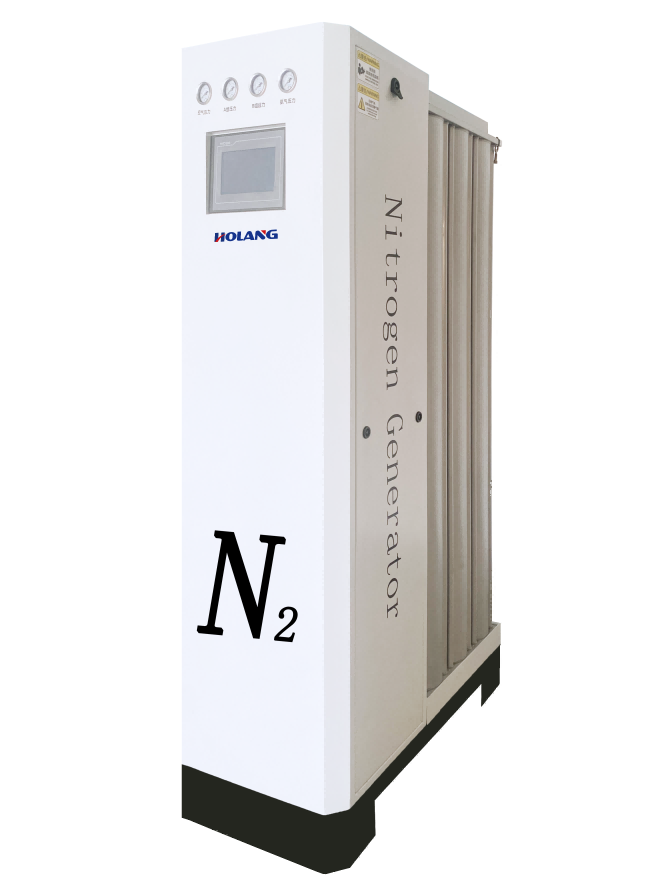

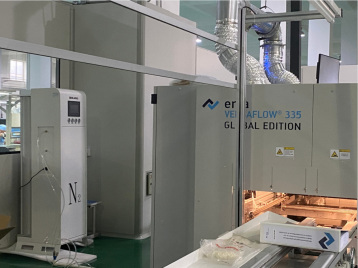

如今,越来越多的SMT企业选择采购模块化氮气发生器(如上图所示),并将其集成到生产线中。相比传统AB罐氮气发生器,模块化氮气发生器优势显著:

-

占地更小,噪音更低

-

避免长距离管道泄漏导致的纯度/流量不足问题

-

不含压力容器,免去特种设备检测和年审

凭借这些优势,模块化氮气发生器已成为SMT焊接工艺中不可或缺的“神秘助手”。

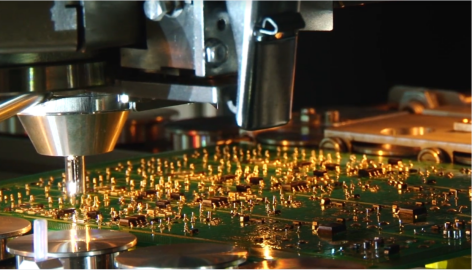

无铅时代的挑战:焊料氧化问题

欧盟《废弃电子电气设备指令》(WEEE) 和《限制使用某些有害物质指令》(RoHS) 的实施,严格限制了电子产品中有害物质的使用。这推动了无铅组装工艺的快速普及,取代了传统的铅锡焊料。然而,无铅焊料存在一个关键弱点:润湿性较差,且更易氧化。

如何解决? 我们需要去除氧化物,获得洁净的基材表面以实现可靠连接。

氮气:对抗氧化的关键

焊接过程中,“热”是氧化的催化剂。既然无法移除热量,就必须减少其他氧化因素——解决方案就是用惰性气体(如氮气或氦气)替代氧气环境。其中,氮气凭借其成本低廉和易获取的特性,成为最佳选择。

氮气在电子制造业的应用始于20世纪70年代初,但真正普及是在“免清洗”技术兴起之后。最初在波峰焊中引入氮气是为了降低成本:它能减少/消除氧化残留、降低设备维护量、提升免清洗效果。

氮气在SMT焊接工艺中的演进与应用

-

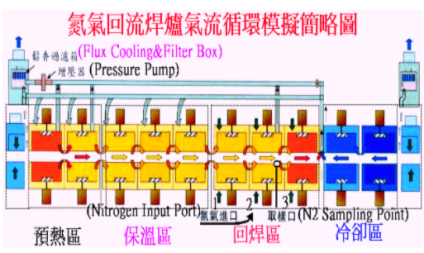

回流焊先行: 氮气首先广泛应用于混合IC行业的陶瓷电路回流焊,其优势得到验证后,才延伸至PCB组装的波峰焊。

-

波峰焊应用: 在波峰焊中,氮气不仅用于回流区,更覆盖整个焊接过程(包括冷却)。加入氮气能:

-

加快端子和焊盘润湿速度

-

改善助焊剂残留和焊点外观

-

加速冷却,防止铜材氧化

-

结论: 在无铅电子组装中,焊接过程(无论回流焊还是波峰焊)采用惰性氮气保护至关重要。

氮气在SMT焊接中的核心价值与作用

-

减少氧化危害

-

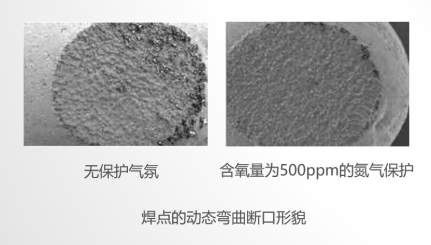

回流焊: 氮气气氛防止焊膏、引脚、焊盘氧化。氧含量低于1000ppm为佳,可降低液态焊料表面张力,改善润湿。

-

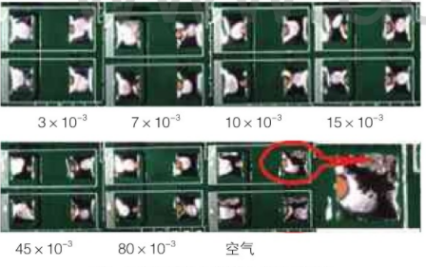

波峰焊: 显著减少氧化锡渣生成。数据表明,将氧含量降至500ppm,可使Sn-3.0Ag-0.5Cu 和 Sn0.7Cu等无铅焊料的锡渣减少60%-70%。

-

-

改善焊接润湿性

-

在氮气环境中,惰性气氛直接保护熔融焊料表面,提升润湿性,降低润湿角,显著改善可焊性,减少工艺缺陷。

-

-

拓宽工艺窗口

-

(氧含量<1000ppm)环境下,无铅焊料(如SnAg)润湿效果可比肩含铅SnPb焊料。

-

改善无Ag/In/Bi焊料的可焊性。

-

可能降低焊接峰值温度和时间,为元器件(尤其是细间距/热敏器件)和材料选择提供更大灵活性。

-

提升器件、PCB焊盘、焊膏、低活性助焊剂的焊接性能,改善OSP工艺裸铜PCB的爬锡效果。

-

-

提升焊点质量

-

减少焊接缺陷(连焊、爬锡不良、偏移等),降低内部空洞率。

-

提升焊点外观质量(润湿更好,更美观)。

-

减少助焊剂残留及氧化,提升焊点质量与ICT测试一次通过率。

-

冷却区通入低温氮气可实现快速冷却与晶粒细化,增强焊点强度。

-

延伸阅读与解决方案

-

📚 深度技术解析: 《SMT行业如何获取正确氮气来源》

-

🔧 定制您的氮气方案:

-

☎️ 24h技术热线:400-0512-711